集萃印花网 CCEDPW.COM 版权所有 欢迎加入印花讨论QQ群:87059585、46911815、87058657

传真:0755-33199432 E-mail:YONG_JIA@126.com

Copyright©2003-2015 ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】印花糊料是一种在印花色浆中起增稠作用的高分子化合物,能溶于水或在水中充分溶胀、分散而形成稠厚的胶体溶液,作为印花色浆的主要成分,在很大程度上决定了印花织物的色光、表面给色量、花型轮廓清晰度、印制均匀性以及织物的手感等,是影响印制效果的一个重要因素。自活性染料印花问世以来,国内外普遍采用海藻酸钠作为印花糊料,但是,海藻酸钠不耐强酸、强碱和重金属离子;易霉变,储存稳定性差;原糊的结构黏度较低,接近于牛顿流体的流变性能,不利于圆(平)网印花,特别是高目数网印;用于平网印花流动性较大,存在渗透性、透网性、得色量、鲜艳度不够理想等缺陷,因此其应用受到一定的限制。近年来,海藻酸钠的货源开始紧张,价格攀升,为此,研制一种性能好、价格低的新糊料替代海藻酸钠用作活性印花的糊料,是印染行业急需解决的问题。

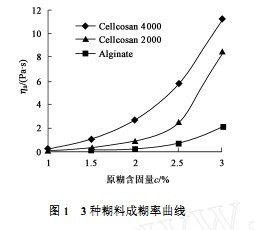

在寻找海藻酸钠替代品的过程中,合成糊料、改性淀粉和瓜尔豆胶成为国内外相关研究的焦点,而羧甲基纤维素却少有人问津。影响羧甲基纤维素使用性能的一个重要因素就是它的取代度,取代度是指连接在每个纤维素单元上羧甲基钠基团的平均数量。目前可用作糊料的商品化羧甲基纤维素产品大多是低取代度产品,取代度一般为0.6~0.8,分子中仍存在大量的活泼羟基,易与活性染料发生反应,不适用于活性染料印花,因此,人们忽视了羧甲基纤维素作为活性染料印花糊料的应用潜力。事实上,在取代度较高(≥1)时,羧甲基纤维素可以用作活性染料的印花糊料。本文主要研究取代度在1.3以上的CMC糊料的流变性能以及对活性染料印花的适用情况,以期实现取代海藻酸钠用于活性染料印花的目的。 1 实验部分 1.1 材 料 织物:纯棉平纹织物,纱线线密度1415tex×2,经密524根Π10cm,纬密284根/10cm。 药品:高取代CMC是由芬兰诺维爱特(Noviant)公司提供的Cellcosan2000(取代度大于或等于1.3)和Cellcosan4000(取代度大于或等于1.3),这2种糊料的聚合度不同。海藻酸钠(Alginate)用来比较各项性能。用于印花的3种活性染料分别是活性红K2BP、活性黄K6G、活性翠蓝KGL。色浆中除染料和糊料外,还有尿素、防染盐S、小苏打等助剂。 仪器:NDJ21型旋转黏度计,美国GretagMacbethColor2Eye7000A型电子测色配色仪,高压汽蒸锅等。 1.2实验方法 1.2.1 原糊和色浆的制备 原糊制备:将糊料与去离子水混合后不断搅拌30min,待其呈均匀透明状,静置过夜,使糊料充分膨化。 色浆制备:先用少量冷水将染料调成浆状,加入尿素及80℃热水,充分搅拌使染料和尿素溶解,然后加入防染盐S,溶解后将染液滤入原糊中搅拌均匀。最后用撒粉法将小苏打撒入色浆中,搅拌均匀。印花色浆处方:活性染料2%,尿素5%,防染盐S1%,小苏打2%,原糊50%(Cellcosan2000、Cellcosan4000、Alginate的含固量分别为4%、3%、5%),用水补足100%。 1.2.2 基本性能测试 1)成糊率测试采用NDJ21型旋转黏度计于25℃、30r/min测定不同含固量原糊的黏度ηa。 2)流变性和触变性测试采用NDJ21型旋转黏度计于25℃测定不同转速下含固量为3%的原糊黏度。PVID值(印花黏度指数)=η60/η6,其中η60、η6分别是转速为60、6r/min时测得的原糊黏度。 3)化学相容性是测试原糊与色浆中添加的化学药品的相容性。对于活性染料直接印花而言,即为原糊与尿素、小苏打的相容性。具体实验方法:在50g原糊中加入25mL蒸馏水,调匀后测得黏度值作为参比黏度。分别配制15%尿素溶液、6%小苏打溶液、3%防染盐S溶液。取一种配好的溶液25mL加入到50g原糊中,调匀测定黏度,同时在放置4h和3d后分别再测定其黏度,同时观察其性状变化。将测得的各黏度与相应参比黏度比较,计算黏度变化的百分率。 4)抱水性测试。称取原糊25g,加入25mL蒸馏水,搅拌均匀。然后将10cm×1cm的划有插入线标记的定量滤纸插入糊内,使糊面与刻度线一致。记录30min后水上升的高度。 1.2.3 印制性能测试 印花工艺:调浆→印花→烘干(60℃)→汽蒸(108℃,5min)→冷水洗→热水洗→皂煮(合成洗涤剂5g/L,沸煮10min)→热水洗→冷水洗→晾干。用电子测色配色仪测定印花织物花纹处的KΠS值表示印制得色情况。K/S值越大,得色越深。由印花织物花纹处正反面的K/S值可计算渗透率. 耐洗牢度按GBPT392113—1997进行测试;耐摩擦牢度按GBPT3920—1997进行测试;耐刷洗牢度按GBPT420—1997进行测试。 2 结果与讨论 2.1 高取代CMC的基本性能 2.1.1 成糊率 图1所示为Cellcosan2000、Cellcosan4000和海藻酸钠(Alginate)的成糊率曲线。3种原糊的黏度均随原糊含固量的增大而增大。其中Cellcosan系列糊料的成糊率高于海藻酸钠。也就是说要得到相同的原糊黏度,所需高取代CMC的用量要比海藻酸钠小得多。这在实际印花过程中具有重要的意义,含固量低的原糊利于蒸化过程中染料从色浆向织物的转移。本文中所用的高取代CMC的取代度在1.3以上,也就是每个纤维素单元环上平均至少有1.3个羧甲基钠基团,而海藻酸钠的单元环上只有1个,所以CMC糊料大分子的静电斥力较大,从而形成较大的三维网格,网裹住更多的水分,宏观上表现出较大的黏度。而在相同含固量的情况下,Cellcosan4000的原糊黏度高于Cellcosan2000,这说明CMC原糊的黏度是随着聚合度的增大而增大的。  取待印织物烘干至恒重,记为W0,取刮印后织物烘干至恒重,记为W1,再经汽蒸、皂煮和水洗后烘干至恒重,记为W2,则:

取待印织物烘干至恒重,记为W0,取刮印后织物烘干至恒重,记为W1,再经汽蒸、皂煮和水洗后烘干至恒重,记为W2,则: 1.2.4 印花织物牢度测试

1.2.4 印花织物牢度测试

2.1.2 黏度曲线、流变曲线和PVID值

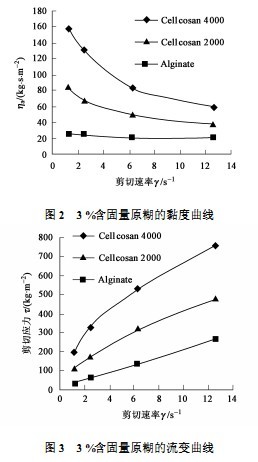

图2、3分别为3%含固量的各原糊的黏度曲线和流变曲线。由此可见,3种原糊都是假塑性流体,其中Cellcosan2000、Cellcosan4000原糊的假塑性很明显,而海藻酸钠糊接近牛顿流体,其黏弹性比前两者差。

通过测试可知,含固量3%的Cellcosan2000、Cellcosan4000和海藻酸钠3种原糊的PVID值分别为0.447、0.425、0.826。海藻酸钠的PVID值较高,结构黏度小,不适宜平网和手工印花,且用于印制线条或精细花纹时,难以获得令人满意的印制效果。而Cellcosan系列PVID值较低,结构黏度较大,适用于圆网、平网和手工印花,且容易印得清晰的花纹和线条。由此可以推断,Cellcosan系列原糊较海藻酸钠更适合亲水性纤维纺织品的精细花纹印花。

2.1.3 原糊的抱水性

糊料在制糊过程中,随着糊料的溶胀,糊料高分子之间或分子链段交接处,由于分子间引力形成三维网状结构,除高分子链的水化层外,还网裹着大量水而成凝胶状,产生很高的结构黏度。这些在水化层和网裹着的水分是原糊结构中的水分,在织物上不会渗出,但如果糊料高分子形成的三维网状结构裹不住部分水分,就会使这部分水分游离出来,在织物的毛细管效应作用下,由这些水分的渗化造成染料随水分渗化,使印花花纹轮廓不清,花样模糊。

含固量3%的3种被测糊料的抱水性测试结果均在0.3cm以内,符合印花糊料的要求。

2.1.4原糊的化学相容性

印花用色浆中除含有原糊和染料以外,还存在一些印花助剂,如活性染料直接印花色浆中需要添加的助溶剂尿素、固色剂碳酸氢钠以及色光保护剂防染盐S等。这些助剂的存在会对原糊的性能产生一定程度的影响。表1列出了各原糊对化学药品的适应性,用黏度变化率来表示。

由表1可知,Cellcosan系列原糊对各类化学药品的适应性与海藻酸钠相近。

2.2 高取代CMC的印制性能

2.2.1 印花得色量和渗透性

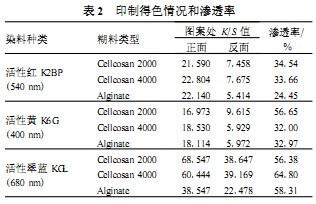

采用活性红K2BP、活性黄K6G、活性翠蓝KGL3种活性染料对平纹棉织物印花,印花织物正反面的K/S值和渗透率如表2所示。

由结果可知,用Cellcosan系列糊料印花花纹得色情况与海藻酸钠糊料得色情况相近,渗透性优于海藻酸钠。

2.2.2 脱糊率

对于印花工艺来说,印花糊料只是在印花过程中必用的物质,印花后必须将糊料洗除,否则将影响印花织物的手感,脱糊性越好,织物手感越柔软。脱糊性实验是了解糊料是否容易被洗除的一个测试手段。对于活性印花来说,脱糊性也可以在一定程度上反映糊料和活性染料的反应情况。

实验测得Cellcosan2000的脱糊率较高,达到了92.23%,而Cellcosan4000的脱糊性与海藻酸钠相近,都是75%左右。

实验测得Cellcosan2000的脱糊率较高,达到了92.23%,而Cellcosan4000的脱糊性与海藻酸钠相近,都是75%左右。

2.2.3 印花织物各项色牢度

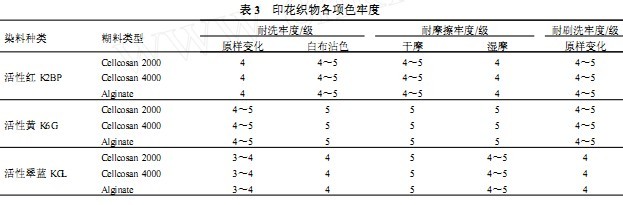

3种活性染料印花织物的各项色牢度如表3所示,结果表明用高取代CMC糊料印花的色牢度与海藻酸钠糊料的色牢度基本一致,均达到了国家标准。

3 结 论

来源 李丽,范雪荣,王强(互联网)