集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】【摘要】采用印度进口瓜尔胶为主要原料,以双氧水为氧化剂,环氧乙烷为醚化剂,以精制交联剂为化学改性辅助原料。采用氧化、裂解、醚化、交联技术合成了一种新型印花糊料,并在江、浙、沪地区大批量推广使用。

【关键词】:瓜尔胶 化学改性 印花糊料 印染粘性指数

1 引言

. 印花糊料作为印花工艺过程中染料,助剂的载体和媒介物,是影响印花产品质量的主要因素之一,国内在上世纪八十年代以前,真丝绸印花一直使用淀粉糊料为主,它虽然具有价格低廉、得色浓艳的特点,但制糊煮浆时间长,能源耗费大,不易退浆,水洗时容易引起沾色、灰份等疵病,还有存在着渗透效果、手感较差等问题。[1]严重阻碍了我国真丝绸产品的出口外销份额。八十年代以后,随着改革开放政策不断深化,国外真丝绸印花糊料逐渐开始在我国流行起来,这些糊料大多数使用性能优良的植物种籽胶经化学改性而成。主要品牌有意大利Indala PA-40、Printex PS-14,德国Cognis A-9、瑞士Meypro NP-16等,他们都是以瓜尔胶,刺槐豆为原料的衍生物,其主要化学组成是半乳甘露聚糖,瓜尔胶的主要产区在印度、巴基斯坦和美国德克萨斯州。这些糊料特点是制糊方便,流动性好。印制产品轮廓清晰,色泽鲜艳,块面均匀、渗透性好、容易水洗、手感柔软等优点。我国在“七五”期间,由国家经委和纺织工业部曾下达“七五”科技重点攻关课题——真丝绸印花糊料,[2]当时分别由苏州、杭州、上海三家科研机构承担此项目。它们分别采用三种不同原料:田菁胶、淀粉、块茎植物胶,三家单位承担项目都通过了部级鉴定,有的还获得了省部级科技进步奖。但是时至今日,在国内真丝绸印花糊料市场上,几乎从来没有见到国内企业生产和销售自己品牌的糊料,该市场一直被国外几家大公司所垄断。

我公司于九十年代开始从事印花糊料研究开发,当时我们起点较高,主要针对真丝绸印花,主要原料采用直接从印度进口的瓜尔胶,化学改性方法采用传统的醚化法,醚化剂为环氧乙烷,但是产品被市场认可程度不高,与国外同类产品存在一定差距,每年只生产销售几十吨印花糊料,公司也处于亏损状态,为此我们科研人员一直在寻找切入点和突破口,经过长期摸索和探求。终于在近几年里,我们通过对合成工艺进行创新,采用独创的氧化、交联、醚化技术,合成了新一代真丝绸印花糊料,使产品的生产和销售迈向了一个新的台阶,现在我们一个月的生产销售数相当于以前全年的总和。

2 合成方法

2.1 开发真丝绸印花糊料的思路和依据

(1)主要原料筛选

我国曾在“七五”期间花费大量人力、物力进行丝绸印花糊料专题攻关。从实际效果来看不尽人意,没有实现工业化生产和销售。原因何在?我们认为关键之一就是主要原料选择有误。从已报导有关资料[2]来看,当初真丝绸印花糊料水平较高的主攻单位之一——苏州丝绸科学研究所采用主要原料为植物种籽胶——田菁胶,虽然田菁胶的化学组分与瓜尔胶的化学组分类似,其主要成分为半乳甘露糖,但是半乳糖与甘露糖比例两者略有差别。实际上,作为印花糊料主要原料,田菁胶与瓜尔胶的最大区别在于田菁胶中蛋白质含量和粗纤维素含量远远高于瓜尔胶,从其性质来看,田菁胶细度和粘度远远不及瓜尔胶。由于蛋白质和粗纤维素不易与醚化剂起化学反应,这就导致了以田菁胶为原料的印花糊料容易产生粘制板和堵筛网的毛病,阻碍了其进一步推广使用。因此我们决定选择瓜尔胶作为真丝绸印花糊料的主要原料。

(2)化学改性的基本原理

未经改性的瓜尔胶分子量约在30—40万左右,由于高聚物分子众多的羟基,在溶液中形成氢键网状结构而且有很大的内聚力[3]。因而结构粘度大,在水中难以分散且形成胶包团,流动、渗透都较差,还不适用于织物印花。

瓜尔胶的化学改性原理是半乳甘露糖单元都有2—3个自由羟基,它们在一定的工艺条件下通过醚化或酯化的方法可以部分被某些亲水基团所取代,同时还可以通过酶分解、氧化水解和热裂解等技术切断分子长链,即通过化学改性,使多糖高聚物分子结构内在性能发生改变,使其具有更好的溶解性、流动性、渗透性和相容性,以适宜织物印花的性能需要。

3 实验部分

药品:瓜尔胶(印度),酒精:(工业级),液碱(工业级)

双氧水(工业级),氮气:自制交联单体B和C,环氧乙烷(工业级)

盐酸(工业级),防腐剂(工业级),分散剂(工业级)

3.1 合成路线

溶剂→瓜尔胶→氧化裂解→加特制交联剂交联→环氧乙烷醚化→中和过滤→洗涤→烘干→过筛→拼混包装→成品

3.2 正交试验

影响Guar gum化学改性的因素有反应介质,反应温度、反应时间、原料配比等等。据报导[4]植物胶醚化反应到达一定时间后,化学改性已趋向平衡,变化较小而临近终点,为此可以把醚化反应时间固定,而反应介质在预试验中已确定为乙醇,故这里主要考察反应温度、氢氧化钠用量,环氧乙烷同Guar gum中葡萄糖结构单元的摩比,对印染粘性指数PVI的影响,采用三因素三水平正交试验Lg(34)

Lg(34)正交试验结果

序号 反应温度(℃) NaoH/Guar gum(摩尔比) CH2-CH2/Guar gum(摩尔比) PVI

1 40 1:1 1:3 0.45

2 40 2:1 1:1 0.58

3 40 3:1 1:2 0.64

4 48 1:1 1:2 0.72

5 48 2:1 1:3 0.76

6 48 3:1 1:1 0.74

7 56 1:1 1:1 0.68

8 56 2:1 1:2 0.60

9 56 3:1 1:3 0.65

从表中可见,影响反应最重要的因素是反应温度;其次是氢氧化钠用量,环氧乙烷用量较次要。

3.3 产品理化性能测试

3.3.1 含固量

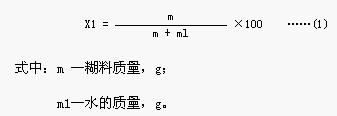

称取糊料12g,准确至0.2g,在高速搅拌下,逐渐加入170ml水,使之成为均匀糊状物。放置24h后用NDJ-1型旋转式粘度计(取4号转子、转速为30r/min,温度在25℃±1℃)测定糊状物粘度,用水调节直至粘度为l0±0.5pa·s时,记取水的用量。以下式计算含固量(X1):

3.3.2 PH值测定

取3.2试验后的糊状物,用范围为5.5-9.0精密PH试纸进行测定。

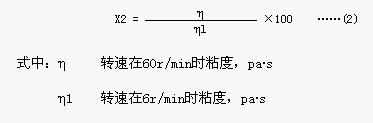

3.3.4 PVI测定

用NDJ-1旋转式粘度计,温度在25±1℃,测定3.2试验后的糊状物其转速分别在为6r/min和60r/min时粘度。

以下式计算PVI值(X2):

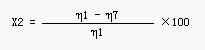

3.3.5原糊的稳定性

加入原糊重量25%的水搅拌均匀,测其粘度η1,静置一周后测其粘度η7,然后按下式计算原糊的稳定性。

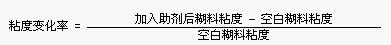

3.3.6与各种染化助剂的相容性

相容性配方:原糊100g,水25g,染料或助剂Xg 。

将空白糊及备好的上述糊料在25±1℃条件下,用4号转子30r/min测定其粘度,然后按下式计算对染料及助剂的粘度变化率。

3.3.7抱水性测定

称取3.2试验后的糊状物40于50ml烧杯中,加入10ml含有0.25g酸性艳蓝G的溶液,调制均匀,将2cm宽的新华1号定性滤纸浸入浆液1cm深处,30min后取出,测定滤纸渗水高度。

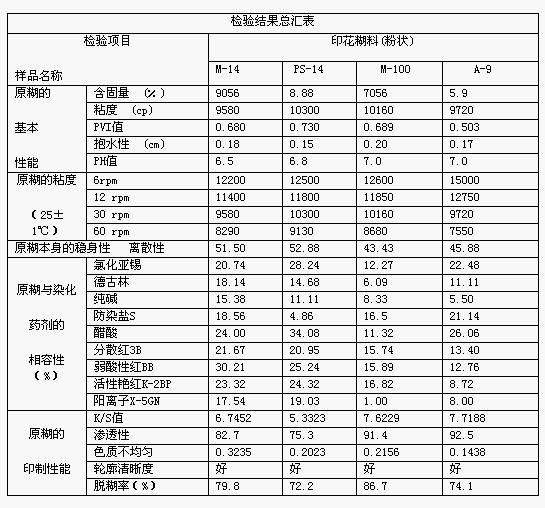

3.3.8理化性能测试结果

4 工厂应用试验

4.1苏州天丽丝绸印染有限公司

直印配方及工艺:

尼隆三大红

F3GL大红 14kg

普拉B红 1.5kg

中性BL红 0.15kg

尿素 15kg

糊料白浆 300kg

水 X

500kg

雕印配方及工艺:

中性BL元 3kg

6G嫩王 1kg

氯化亚锡 8%

冰醋酸 2%

草酸 0.5 kg

尿素 3 kg

糊料白浆M-100 300 kg

水 X

500 kg

刮印→烘干→汽蒸→水洗→净洗→烘干→后整理

4.2 杭州喜得宝集团有限公司

直印配方及工艺:

原糊M-100 100kg

尿素 5kg

染料 x

水 20-25

雕印配方及工艺:

原糊M-100 100kg

尿素 4kg

染料 x

氯化亚锡 8%

冰醋酸 2%

草酸 0.2-0.4%

水 20-25%

刮印→烘干→汽蒸一→水洗→净洗→烘干→后整理

4.3 真丝绸印花后织物的各项牢度测试

色牢度指标

5 结论

综上所述,真丝绸印花糊料,采用印度瓜尔胶为主要原料,以双氧水为氧化剂,环氧乙烷为醚化剂,以特制交联剂为化学改性辅助原料,采用氧化、裂解、醚化、交联技术,各项技术指标达到国际同类产品水平。通过正交试验,找到了各种原材料最佳配比。该糊料具有制糊方便,流动性好,退浆容易;印制织物轮廓清晰,色泽鲜艳,块面均匀,渗透性好,容易水洗,手感柔软等特点。现已大批量试用,逐渐代替国外同类产品,由于价位比国外同类产品相对低一些,而品质毫不逊色,因此在竞争中具有一定优势,在江、浙、沪一带已形成不少固定客户,带来了一定的社会效益和经济效益。

朱文均 顾奇正 顾群 yh07-0412

原载:纺织品印花07-04;51