集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】与传统的染料印花工艺相比较,涂料印花有着工艺流程短、能耗低、基本无污染等优点.目前国内生产的大多数粘合剂仍以羟甲基丙烯酰胺为交联单体[1],使用时会产生对人体及环境有害的游离甲醛。此外,国内丙烯酸酯[2-4]徐料印花粘合剂还存在品种少、成本高、乳液稳定性差、印花织物手感硬、牢度差等缺点,以待开发手感柔软、印花牢度好的新型涂料印花粘合剂。水溶性聚氨酯具有干燥成膜.其分子组成兼有软、硬链段[5-6],配比适当能赋予膜较好的柔软性和机械强度,并将涂料微粒固着于纤维表面.此外水溶性聚氨酯含有端基-NC0,可与纤维素纤维中的-0H发生交联反应,再者大分子重复单元上含有活泼氢,能与分子本身未反应的异氰酸酯基形成交联,进一步提高涂料印花的各项牢度.本文就实验室合成的水性聚氨酯粘合剂在涂料印花中的应用作初步探讨。

1实验部分

1.1材料

1.1.1实验用织物

19/19纯棉细平纺。

1.1.2化学药品

水性聚氨酯粘合剂(实验室自制),涂料红UnisperseBed2B、涂料蓝、邦A浆、尿素(A.R上海)、BASF交联剂。

1.2实验

1.2.1仪器设备

实验室用平网印花台板,恒温干燥箱,Y571—B型染色摩擦牢度仪,Roaches(England)皂洗牢度仪。

1.2.2试验工艺

制浆→印花→预烘(100℃×3min或24h自然晾干)→焙供(130℃×2min)

1.2.3性能测试

干、湿摩擦牢度按GB/T3920-1997进行试验,沾色按GB25l-1995进行评级,皂洗牢度按GB/T420-90(皂片;50次)进行试验,变色按GB250-1995评级。手感采用触模法:由8位实验室人员分别对布样触模评分,取平均值四舍五入,原样手感定为0分,比原样硬为正数,比原样驮为负数,正数越大越硬,负数值越小越软。

2结果与讨论

2.1焙烘温度的影响

表1不同焙烘温度对印花织物牢度的影响

注:PU粘合剂3g.邦A浆16g、涂料Red2B0.4g.尿素0.6g.焙烘时间2min.

由表1可知:随着焙烘温度的上升,印花织物的各项牢度均有不同程度的提高.在120℃焙烘时,摩擦牢度达3级,皂洗牢度也在3级以上,手感也较好,虽然能基本达到国家标准,但与其它温度下的牢度相比,效果不甚理想:在130℃焙烘时,干、湿摩擦牢度均达到3级半以上,皂洗牢度也在4级左右,满足国标要求。虽然温度越高,牢度越好,但是印花织物的手感相应变差,所以焙烘温度不宜过高.温度高于170℃时,各项牢度下降,手感也变差,这是因为温度太高,致使少量整理剂大分子链断裂或部分交联被破坏的结果,并且温度太高,织物易泛黄;在140℃-160℃,整理剂与纤维发生较为充分的交联反应,均可以达到理想的效果;摩擦牢度均在3级半以上,皂洗牢度在4级以上,但考虑到温度升高对白度的影响以及条件控制的难易,选用130℃即可。

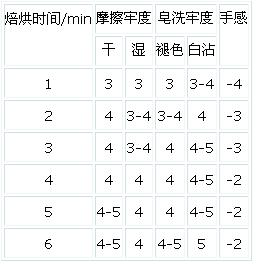

2.2焙烘时间的影响

从表2可以发现:焙烘时间为2min,印花织物的各项牢度即可达到较好的效果,湿摩擦牢度3-4级.干摩擦牢度4级,而当焙烘时间超过2min后.印花织物牢度的提高随时间的延长并没有明显的改善.并且随着焙烘时间的延长,白度受到的影响越大,故焙烘时间采用2min即可。

表2不同焙烘时间对印花织物牢度的影响(级)

注:PU帖台剂3g,邦A浆16g.涂料Red2B0.4g、尿素0.6g,焙烘温度130℃。

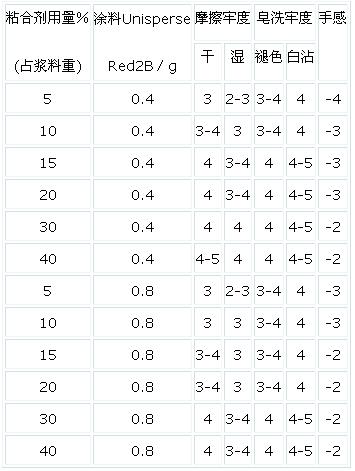

2.3粘合剂用量的影响

表3粘台剂用量对印花织物性能的影响(级)

注:PU粘合剂用量、涂料UnisperseRed2B、邦A浆、脲素0.6g,合计20g,焙烘温度130℃,焙烘2min.

由表3可知:对于涂料用量为0.48(占浆料的2%)的浅色,粘合剂用量为15%-20%时,干摩擦牢度为4级,湿摩擦牢度3-4级,皂洗牢度均在4级以上。对于涂料用量为0.8g(占4%)的中色,粘合剂用量为30%时,摩擦牢度可达到3级以上,皂洗牢度也在4级以上。摩擦牢度随着粘合剂用量的递增而增加(摩擦牢度提高了2级半),但是手感却随着粘合剂用量的增加而降低。随着涂料用量的增加,印花织物的各项牢度及手感稍有下降(小于半级),这是因为涂料含量越多,颗粒越大,助剂含量越多,粘着坚牢度越差,故涂料用量越高,粘合剂用量也应该越高。但考虑到手感及成本的影响,粘合剂用量不应超过30%。从实验结果来看,粘合剂用量占15%时,即可达到较理想的效果。

由表3可以看出,各项牢度不算甚佳,这是因为干态的白棉布与印花布之间的摩擦力远远大于未固着染料与棉纤维分子间的作用力[7],这些染料在摩擦过程中非常容易脱落,造成干摩擦牢度差。另外,粘合剂对纤维的粘着力和粘合剂薄膜的耐磨性是有限的,而且在水中或皂洗液作用下,粘合剂易发生溶胀现象,使粘着力和薄膜的耐磨性降低,造成涂科印花色牢度变差[8]。

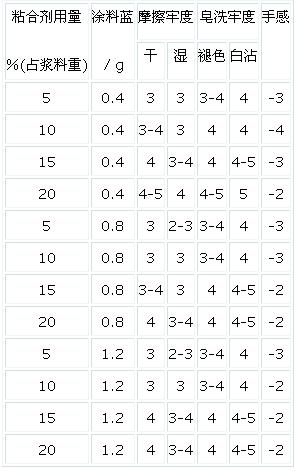

2.4交联剂的影响

为了能使聚氨酯在织物结构中有更多的自交联,与纤维分子有更大程度的交联,形成紧密的网状结构膜,得到更好的牢度,就需要涂料着色剂包裹在皮膜中,亦添加适当的交联剂。自交联型的聚氨酯粘合剂通过加热处理,再生的活性异氰酸酯基与纤维上的羟基反应形成共价键,同时重复单元-NH-COO-上的活泼氢和大分子的异氰酸酯基形成了部分自交联,牢固地附着在织物表面。在交联剂的作用下,聚氨酯大分子在织物上形成网状结构,交联剂对皮膜的牢固程度起了一定的辅助作用,成为纤维与染料之间的桥梁,固定了未固着的染料,并限制了染科的转移,从而提高了涂料印花织物的各项牢度[8]。

表4交联剂对印花织物性能的影响(级)

注:PU粘合剂用量、涂料蓝、邦A浆、BASF交联剂0.6g,合计20g,焙烘温度130℃,焙烘2min。

由表4可知:加入交联剂0.6g(占浆料的3%),印花织物的各项牢度明显增加。涂料用量从0.4g(占2%)增加到1.2g(占6%),手感几乎不受影响。涂料用量为2%、4%与6%的三者比较,在其他条件相同的情况下,随着涂料用量的增加,摩擦牢度稍有下降,而皂洗牢度几乎不受影响。与表3比较可知:在相同的条件下,加入交联剂,摩擦牢度和皂洗牢度明显增加(半级以上),而手感无任何影响。故对自交联型的水性聚氨酯粘合剂,加入少量的交联剂(3%),就能达到较佳的效果(干摩擦牢度不小于4级,湿摩擦牢度不小于3-4级,皂洗牢度也在4级以上)。

3结论

在焙烘温度130℃、时间2min,粘合剂用量15%-20%(占浆料)及交联剂3%(占浆料)等条件下,印花后织物的性能如表5。

表5印花织物各项性能(级)

粘合剂用量%(占浆料重) 摩擦牢度 皂洗牢度 手感

干 湿 褪色 白沾

15 4 3-4 4 4-5 -3

20 4-5 4 4 4-5 -2

自制的聚氨酯粘合剂用于涂料印花,印制产品手感柔软,得色量高,且干、湿摩擦牢度均保持在3-4级以上,最多可至4-5级,皂洗牢度保持在4级左右,大大高于涂料印花的国家标准(干摩2-3级,湿摩2级)及其它染料印花布的国标要求(于摩3级,湿摩2-3级),可以与染色布媲美,甚至超过后者。

参考文献:

[1]萧继华俞宏宋心远.环保型低温自交联印花粘合剂的合成与性能[J]印染助剂,2000,17(6):26-29.

[2]李东亮,赵文斌,刘银平.CS-9000涂科印花粘合剂的应用[J]印染,1999,(10);37-39.

[3]王水安.丁二烯粘合剂在涂料印花中的应用[J].印染助剂,1999.16(4);18-20.

[4]贺火明,雷芳明.涂科印花粘合剂的制备和性能研究[J].印染,1999,(10);16-17.

[5]KanapitsanA.MolecularMobilityandHydrationPropertiesofSegmentedPolyurethanewithVaryingStructureofSoft-and-Hard-ChainSegments[J].J.ApplPolymSci.1999,(71);1209-1221

[6]Yu-ChinLAI.ControlofHardSegmentSizeinPolyurethaneFormation[J]JournalofPolymerScience:PartA:PolymerChemistry,1995,(33):1767-1772.

[7]武丰才,活性染料和涂料印花色牢度差的原因[J].印染,1999,(0);35-36

[8]王菊生,孙铠,染整工艺原理(第四册)[M].纺织工业出版社,1997.

来源: 印染在线