集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】印染废水水量大、有机污染物含量高、色度大、碱性强、水质不稳定,是较难处理的工业废水之一。废水中的污染物主要包括:浆料、染料及各类助剂。退浆废水为印染废水的一个主要来源,本文探讨了常用印染浆料对水煤浆制备特性的影响。

1 退浆废水简介

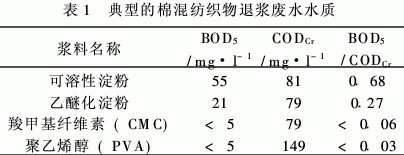

退浆是织物练漂的基础,是采用酶制剂、酸、碱、氧化剂等化学药剂将织物上所带浆料水解成可溶性物质而除去的过程。织物采用淀粉及淀粉衍生物为浆料的退浆废水BOD5高,采用生化法可以处理;织物采用聚乙烯醇为浆料的退浆废水CODCr 高、BOD5低、常规的处理方法很难处理。典型的棉混纺织物退浆废水水质见表1。

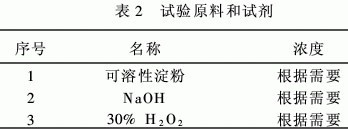

1·1 试验原料

试验过程中的主要原料和试剂如表2所示。

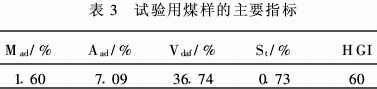

试验用煤样的主要指标如表3所示。

1·2 试验参数指标

(1)设定制浆浓度为62%、64%,萘系添加 剂的用量为干煤量的0·4%,改变淀粉浆的浓度, 在分别为0 g/l、5 g/l、10 g/l、15 g/l、20 g/l、 25 g/l浓度时,分别制浆,以了解成浆特性。

(2)设定制浆浓度为62%、64%,萘系添加 剂的用量为干煤量的0·4%,固定淀粉浆浓度为20 g/l,改变NaOH浓度,在分别为0 g/l、0·5 g/l、 1 g/l、2 g/l、4 g/l、6 g/l、8 g/l、10 g/l、12 g/l 浓度时,分别制浆,了解成浆特性。

(3)设定制浆浓度为62%、64%,萘系添加 剂的用量为干煤量的0·4%,固定淀粉浆浓度为20 g/l,固定NaOH浓度为6 g/l,改变30%H2O2浓度,在分别为0 g/l、1 g/l、2 g/l、4 g/l、6 g/l、 8 g/l、10 g/l浓度时,分别制浆,了解成浆性特 性。

(4)设定制浆浓度为66%,萘系添加剂的用量为干煤量的0·4%,采用实际退浆废水制备水煤浆,并制备普通水煤浆进行性能比较。

2 试验结果及分析

2·1 淀粉浓度的改变对水煤浆成浆性能的影响

采用不同浓度淀粉浆液制得的水煤浆粘度如图 1。

通过图1可以看出,随着淀粉浆液浓度的升高,水煤浆的粘度也随之增加,增加幅度很大, 如:水煤浆为62%时, 100 s-1剪切率下,不加淀 粉时,水煤浆的表观粘度为383 mPa·s,而当淀粉浆浓度为25 g/l时,粘度就增加到1839 mPa· s;水煤浆浓度为64%时, 100 s-1剪切率下,不加 淀粉时,水煤浆的表观粘度为615 mPa·s,而当淀粉浆浓度为25 g/l时,粘度就增加到2727 mPa ·s。这是由于淀粉浆液的粘度随着淀粉浓度的增加会明显增加,用其制得水煤浆的粘度也会相应增加。

2·2 NaOH浓度改变对水煤浆成浆性能的影响

碱法退浆工艺中多采用NaOH作为退浆剂, 不同浓度的NaOH对成浆性能的影响如图2。

从图2可以看出,随着NaOH浓度的增加, 水煤浆的粘度先是迅速上升,达到一定值后又逐渐下降,随着NaOH浓度的进一步增加,水煤浆的粘度达到一个极小值而后缓慢上升。综合两种浓度, NaOH浓度在3~5 g/l时,水煤浆的粘度达 到极大值,在8~10 g/l时,粘度达到极小值。

分析原因,是由于NaOH的加入,会使淀粉发生膨胀,分子之间的运动阻力增加,因而淀粉浆液的粘度会增加,制得水煤浆的粘度也会随之增加;当NaOH的浓度增加到一定值3~5 g/l后, 淀粉浆膨胀达到极限,随后,淀粉会在NaOH的 作用下,发生分解,成为较小的分子,分子间的运动阻力又会逐渐降低,淀粉浆液的粘度降低,制得的水煤浆粘度也随之降低, NaOH浓度为8~10 g/l时,水煤浆粘度降到极小值, NaOH浓度进一步增加,水煤浆的粘度又有所增加,可能是由于过量的NaOH又与煤粒或添加剂之间发生了某些副作用。

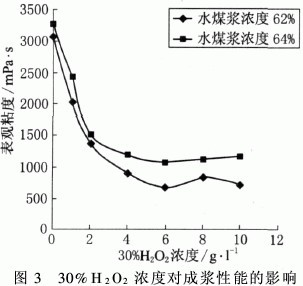

2·3 H2O2浓度改变对水煤浆成浆性能的影响

除了碱法退浆外,氧化退浆方法也多被采用, 氧化退浆一般是在NaOH浓度为5~7 g/l时进行, 试验中固定NaOH浓度为6 g/l,不同的H2O2浓 度对水煤浆成浆性能的影响如图3所示。

从图3可以看出,水煤浆浓度为62%时,表观粘度为3081 mPa·s,随着H2O2浓度增加,水 煤浆的粘度迅速下降,当H2O2浓度增加到4g/l时,水煤浆的粘度降至895 mPa·s,下降幅度很大,再增加H2O2浓度,水煤浆的粘度变化不大, 如H2O2浓度为10 g/l时,水煤浆的粘度为728 mPa·s。水煤浆浓度为64%时,也呈现出相似的 规律,不加H2O2时,水煤浆的表观粘度为3292 mPa·s, H2O2浓度增加到4g/l时,粘度降至 1194 mPa·s, H2O2浓度为10 g/l时,粘度为 1185 mPa·s,变化不大。

其原因是,如前所述,淀粉分子在6 g/l NaOH的作用下,发生膨胀和部分溶解, H2O2的 加入产生了强烈的氧化作用,淀粉分子迅速被分解 为小分子,淀粉浆液的粘度大大降低,水煤浆的粘 度也随之降低;当H2O2浓度进一步增加时,由于 淀粉的氧化分解作用基本结束,所以淀粉浆液的粘 度不再有大的变化,水煤浆的粘度也随之趋于平稳。

2·4 退浆废水水煤浆与普通水煤浆的比较

笔者从天津某印染厂取来印染工序中的退浆废水,并用其进行了试验,实际的退浆废水中,除了含有浆料及其分解物、NaOH、氧化剂外,还有一 些纤维、渗透剂、表面活性剂等。废水中剩余浆料的浓度约为3~5 g/l。该退浆废水的指标如表4所示。

在煤浆浓度均为66%,添加剂用量均为干煤量的0·4%时,废水制得的水煤浆粘度为1532 mPa·s,普通水煤浆的粘度为1161mPa·s,二者均有良好的流动性。退浆废水制得的水煤浆粘度比普通水煤浆要高,这是由于受到废水中剩余浆料的 影响。

通过观察两种水煤浆的静态稳定性,发现普通水煤浆在存放20 d时,已产生部分沉淀,而退浆废水水煤浆在存放45 d时观察,未产生沉淀,可见退浆废水的稳定性明显高于普通水煤浆。这是由于退浆废水中的浆料如:可溶性淀粉、聚乙烯醇、羧甲基纤维素等,均为高分子有机化合物,分子中都含有极性的-OH,可以与煤粒的之间发生键合,在煤粒间架桥,形成三维空间结构,从而有效阻止颗粒沉淀,起到稳定剂的作用。

3 结论

本文通过改变浆料、NaOH、H2O2的浓度, 以及采用实际退浆废水制备水煤浆,系统讨论了退浆废水制备水煤浆的特性,结论如下。

(1)随着浆料浓度的增加,水煤浆的粘度显著增加。

(2)随着NaOH浓度的增加,水煤浆的粘度表现为先增加到一极大值后,又逐渐降低到某一极小值,而后又略有增加。

(3)随着H2O2浓度的增加,水煤浆的粘度快速下降,而后趋于平缓。

(4)实际退浆废水制得水煤浆的粘度比普通水煤浆略高,但是退浆废水水煤浆的稳定性要远远高于普通水煤浆。

试验表明利用水煤浆技术处理印染退浆废水是 可行的。

参考文献:

[1] 张林生,张胜林,夏明芳·印染废水处理技术及典 型工程, 2005

[2] 蔡再生,闵洁·染整概论[M]·中国纺织出版社, 北京: 2007

[3] 邢凤兰,徐群,贾丽华·印染助剂[M]·化学工 业出版社,北京: 2008

[4] 蔡苏英·染整技术实验[M]·中国纺织出版社, 北京: 2005

来源: 印染在线