集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

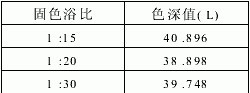

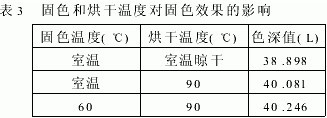

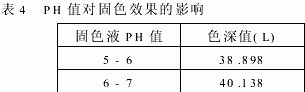

【集萃网观察】环保和健康意识不断加强使得人们对纺织品的卫生要求也越来越高,含致癌和的一些染料和印染助剂正在被禁用和淘汰。直接染料因其对纤维素纤维有较高的直接性,染色方法简便,价格便宜而在纤维素纤维的染始终占有一定的比例,但直接染料是水溶性染料,仅通过氢键和范德华力与纤维结合,湿处理牢度不佳,染色后须经过固色处理。直接染料一般采用树脂型固色剂Y或M进行固色,但固色剂Y和M是双氰胺与甲醛的缩合物,含有较高的游离甲醛,因此被固色处理的染色织物上含有超标准甲醛量,对人类的健康有直接危害。开发固色效果好,价格适中的无甲醛固色剂已成为印染行业的迫切需要。 无甲醛阳离子固色剂MMF-1为自己合成的,合成配方中无甲醛,反应中亦无甲醛生成,因此经固色剂MMF-1固色的织物无释放甲醛的隐患。固色剂MMF-1为深黄色透明液体,由功能性表面添生剂在水溶液聚合而成,易溶于水,有效成份30%左右,PH=5-6,具有中等强度阳离子性。MMF-1固色机理与固色剂Y、M相似,它与纤维素纤维有较强的亲和力,易与染料中的阴离子电荷如直接染料中的磺酸基团结合,降低染料的水溶性而达到固色目的。本文初步探讨了MMF-1在直接染料固色中的工艺条件,并与传统的固色剂Y和M的固色效果进行了对比。 一、实验与工艺 实验选用织物为3068已丝光纯棉细布;固色剂为MMF-1,Y,M;染色处方为直接大红4BS1%0.w.f,NaCl4g/L,溶比1:40;升温曲线为:40℃时加入染料与织物升温15min至于90℃恒温15min后加入50%NaCl,90℃恒温15min后再加入50%NaCl,恒温15min后再降温至80℃。 固色剂MMF-1的固色工艺为:固色剂0.75%-2.25%,浴比1:15~30,PH=5~6,固色30min,水洗,100℃皂煮30min,水洗,室温晾干。固色剂Y和M的固色工艺为:固色剂2.0%,浴比1:20,1.5g/L醋酸调节PH=5~6,60℃固色30min,水洗,100℃皂煮30min,水洗,90℃烘干。 二、结果与讲座 1、MMF-1在纯棉细布直接染料染色中的固色工艺 (1)固色剂用量的影响 表1是不同用量的固色剂MMF-1对直接染料染色织物固色后经100℃皂煮后测得色深值(PH=5~6,浴比1:20)。 由表1可知,当固色剂MMF-1的用量为0.75%时,固色后再经皂煮处理后的色深值最小,织物的颜色最深。因此,固色剂MMF-1的用量取0.75%比较适宜。 (2)固色浴比的影响 表2是固色剂MMF-1用量为0.75%时,在不同固色浴比下对染色织物固色后再经100℃皂煮后的色深值(PH=5~6)。表2 固色浴比对固色效果的影响 由表2可知,当浴比为1:20时,染色织物固色后再经皂煮后的色深值最小,织物的颜色最深。因此,固色浴比取1:20比较好。 (3)固色温度和烘干温度的影响 表3 是固色剂MMF-1用量为0.75%,浴比1:20,PH=5~6,在不同固色温度和烘干温度下染色织物固色后再经100℃皂煮后的色深值。 由表3可知,固色剂MMF-1在室温下固色处理的效果比60℃固色处理的好,不经过烘干的固色效果比90℃经过烘干处理的好。所以,固色剂MMF-1固色时一定要在室温下处理并经室温晾干。 (4)PH值的影响 表4是固色剂MMF-1用量为0.75%时,浴比1:20,在不同PH值下,染色织物固色后再经100℃皂煮后的色深值。 由表4可知,固色剂MMF-1在PH值5~6时,固色后再经100℃皂煮后的色深值最小,织物的颜色深。因此,固色剂MMF-1在固色处理时要将固色浴PH值调节在5~6之间。 2、MMF-1的固色效果与固色剂Y、M的比较 表5是10%直接大红4BS染色织物分别用固色剂MMF-1、固色剂Y和固色剂M固色后测得的色深值、鲜艳度值和皂洗牢度。 由表5可以看出,固色剂MMF-1固色的织物色深值比固色剂Y和M固色的小,表明固色后织物的颜色比固色剂Y和M固色的要深,鲜艳度值比固色剂Y和M固色的大,表明固色后织物的颜色比固色剂Y和M固色的鲜艳,白布沾色牢度要优于固色剂Y和M。这些结果表明固色剂MMF-1的固色要优于传统的固色剂Y和M。 三、结论 新颖的无甲醛聚合阳离子固色剂MMF-1适用于直接染料固色,固色性能优良,固色织物的颜色深度、鲜艳度及染色牢度均优于传统的固色剂Y和M。

来源: 印染在线 作者:封学军 毛明富 (无锡轻工大学化学与材料工程学院,214036江苏无锡)