集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

【集萃网观察】摘要:印染企业生产成本中,能源成本约占总成本的7o%。结合绍兴地区6家企业的清洁生产审核工作,通过采集各印染企业的能资源消耗数据,按照统一的能源统计方法进行折算,评估了能源成本比例构成。分析表明,水、电、蒸汽和煤的消耗与印染企业生产工艺、产品特点间有密切联系。同时,结合各印染企业的节能减排方案,提出了适合于印染企业有效开展节能减排工作的相关对策。

中国是世界最大的纺织品加工国和出口国,其中棉纺织行业是中国纺织工业中规模最大的支柱行业,纤维加工量占纤维加工总量的65%左右,生产能力及纱布产量均居世界首位。纺织印染行业是污染物排放量较大的部门之一。据不完全统计,中国纺织行业的总能源消耗(以标准煤计)为6867万t/a,耗水量达95.48亿t/a,新鲜水用量居全国各行业第2位,废水排放量居全国第6位,其中印染废水则占全国纺织废水排放量的8%。

与国外同行业相比,中国的单位产品(简称单产)能资源消耗比发达国家(美国、日本等)高l~2倍,而劳动生产率仅为国外的1/8~1/3。资源、环境约束对产业发展形成了较大制约。棉花、化纤原料缺口不断加大,纺织用水量已居制造业前列,而水的重复利用率却远远落后于制造业平均水平。浙江省印染布产量一直居于全国首位,而其中绝大多数都出自于绍兴。绍兴是纺织之乡,纺织印染是其主要的经济支柱产业。印染企业生产成本中,能源成本约占总成本的7O%,因此印染企业节能减排在绍兴势在必行。

面对“十一五”期间节能降耗、环境保护的严峻形势,国家明确提出要把节约能源作为基本国策,发展循环经济,保护生态环境,加快建设资源节约型、环境友好型社会。基于目前国内原材料价格大幅上涨、能源紧缺、能源价格大幅上涨,提高了企业的运行成本,压缩了企业利润。通过采用先进技术和装备,提高工艺技术水平,提高管理水平,推进节能减排工作,从而达到提高产品的质量和稳定性,提升企业经济效益,提高企业的综合竞争力。

1印染企业能资源消耗分析

调查了绍兴地区的6家印染企业A~F。其中,企业A主要生产名牌产品“特丽纶”和衬衫布,以棉印染为主;企业B既有染色又有印花,以棉麻轧染染色为主;企业C以气流染色为主导工艺;企业D以衬衫布漂白为主,深度染色只占总产量的30%;企业E以印花工艺为主,染色生产线对外承包;企业F的主要生产车间是化纤车间和棉线车间,化纤车间以化纤、仿真织物等坯布的染色、漂白加工为主,主要生产工艺是浸染,棉线车间以麻棉坯布的轧染染色为主。

从表1可以看出,除了企业A和企业C均因新上了生产线,产品质量要求高、洗水强度大,引起单产耗水量增大,其余印染企业不同年份的单产耗水量总体上呈减小趋势。不同印染企业相同年份的单产耗水量差异很大,这主要与各印染企业的产品和生产工艺有关。如企业D有7O%的工艺是浅色布漂白与染色,所以单产耗水量较小。企业A主要生产“特丽纶”和衬衫布,这两种布较薄且水洗容易,单产耗水量比棉麻印染小得多。企业B、E和F是棉麻染色、印花居多,所以单产耗水量大。

在耗电量方面,各印染企业的单产耗电量与单产耗水量有一定的相关性,共同反映了产品品质、品种间的差异。当然,耗电量更多的决定于生产设备及生产工艺的复杂程度。在对企业B的数据调查中,原先的单产耗电接近400.0kW·h/km,后来经过仔细核对,扣除了近1/3的外租公司用电,由此可见,在对企业进行能源数据调查中,必须逐项分析、强化核对。从表1可以看出,各印染企业的单产耗电量总体呈现出逐年减小的趋势,说明近几年大部分企业都做了节电方面的工作,比如对主要耗电设备已经进行了变频改造,所有耗电量大的电机进行变频节能控制,有的通过合理调整工作时间、多用低谷电等。

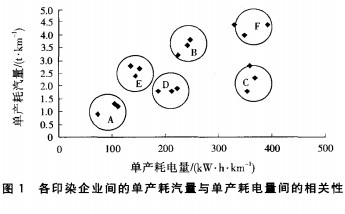

蒸汽是纺织印染企业能源成本最大的一种能源。从表I可以看出,企业F的单产耗汽量最大,其次是企业B和企业E。除了企业A、C外,其他各印染企业在不同年份的单产耗汽量基本稳定。从图1可以看出,除了企业C外,印染企业的单产耗汽量与单产耗电量间的相关性较好,这反映出印染企业的节电与节汽在节能工作中应同步跟进;各印染企业近3年的指标分散度差异较大,企业B、E、D相对较集中,可能是他们近3年节能工作力度不够。

2能资源成本分析

2.1能资源成本

按照2007年的计费标准,对各印染企业的能资源成本进行了估算,结果见表2。其实,实际计算更复杂,比如电价均实行峰谷计价等,但表2估算数据与实际成本相差不大。从表2可以看出:(1)各印染企业的能资源成本比例(能资源成本占能资源总成本的比例)相差较大。(2)当地河网密布,水资源较丰富,取水一般都是直接从附近河道抽取,因此仅需缴纳水资源费,水成本比例一般不超过19/6(除企业F外)。当然,如果把印花调浆、生活用水等水质要求高的自来水算进来,则水成本应该会提高。另需注意的是,取水还伴随有给水预处理,并且有相当数量的废水产生,因此废水处理费用与取水量直接相关。(3)各能资源成本比例中,总体上蒸汽成本比例最高(50%左右),其次为煤成本比例(25%左右)。(4)较特殊的是企业C,其电成本比例最高,这与其单产耗电量大(见表1)有关;企业C的外购蒸汽量不大,成本比例是6家印染企业中最低的,其中一个原因是该企业最早对所有的导热油锅炉安装了余热蒸发器,充分利用了烟气余热产生蒸汽回用于生产,另一个原因是该公司引进了II台气流染色机在蒸汽、水等消耗方面有较大幅度节省。(5)企业A的煤成本比例在所有印染企业中最高,原因是该企业有多台小型分散的锅炉,热效率不高、耗煤量大。

2.2综合能源消耗

为了更好地了解印染企业的能源问题,对6家印染企业按照统一的标准煤折算系数进行计算,进一步确定各项能源消耗比例(能源消耗占综合能源消耗的比例),结果见表3和表4。

从表3可以看出,各印染企业的万元产值能源消耗很高,这与各印染企业的产品和生产工艺有很大的关系。如企业D有70%的工艺是漂白,这与印染企业相比,万元产值能源消耗自然较低。企业c设备较新,很多都是节能型的,且由于自产余热蒸汽量大,耗煤和外购蒸汽量就小,因此万元产值能源消耗最低。企业A的衬衫布、“特丽纶”前处理相对简单,后整理水洗容易,因此万元产值能源消耗也处于较低水平。企业B以轧染为主,万元产值能源消耗最高。从表4可以看出,6家印染企业虽然生产工艺、产品各不相同,但各项能源消耗比例分配上极其相似,最大的能源消耗是蒸汽(62%~73%),其次是煤(22%~30%),两者合计总体上为90%以上。由此可见,减小耗汽量和耗煤量对印染企业的成本控制有显著效应。

为了解印染企业产品产量、品种与产值、能源消耗间的关系,调查统计了部分印染企业各车间产量产值及单产耗能量。以企业A为例,表5对其200年12月26日至2007年12月26日的运行数据进行了统计分析,表6给出了2007年12月各车间耗电量、耗汽量。

根据表5和表6,折算电和蒸汽消耗成本(蒸汽按2007年12月调价后的160.O0元/t计),则练染车间、染色车间、外贸车间和轧染车间的月单产耗电及耗汽的成本分别为196.4、459.7、277.9、612.元/km。可见,练染车间月单产耗电及耗汽的成本最低,其次是外贸车间,染色车间、轧染车间月单产耗电及耗汽的成本较高。因此,加强染色车间、轧染车间的能源成本控制将会给企业带来较好的经济效益。另外,不同产品因生产工艺不同,单产耗电量和耗汽量也有很大差别。练染车间的月单产耗电量和耗汽量均最小,染色车问月单产耗电量是最大,轧染车间月单产耗汽量最大,所以染色车问和轧染车间在节能方面存在很大的。机会。

3印染企业节能减排方案

3.1无低费方案

许多污染和能源消耗问题是由于管理不善、职工人为操作失误造成的,因此进一步完善企业管理制度,将有关节水、防污、节能操作纳入岗位责任制,并加强监督检查。另外,职工密切配合是实施节能减排的基础,企业通过各种渠道进行节能减排宣传教育,使广大干部职工牢固树立预防污染的思想和方法,切实把落实节能减排措施作为自觉行动,结合到日常工作中去。表7是通过调查总结的一些常见的无低费方案。

从表7及现场调查的结果来看,企业C是把上述无低费方案落实得最好的一家,在实施这些无低费方案中总投入的资金是5O多万元,每年可节省运行成本20多万元,实施难度不大,经济效益较显著。

3.2中高费方案

改进生产工序及设备、提高企业的运行管理水平、加强参数在线监控、促进废物循环再利用等手段是纺织印染行业实现节能减排和提高产量的主要途径。通过走访调查,将各印染企业节能减排的中高费方案汇总列入表8。

6家印染企业在近期的节能减排工作中,对于投入产出效益明显的方案果断上马,对于长期效益显著、提升产品品质和企业管理水平但投资回收期稍长的项目,在经过慎重的经济、技术和环境效益可行性评估后决定取舍。在中高费方案的实施中,各印染企业的要求不同,投资规模与效益差距也很明显。如印染废水的处理与回用方案中,部分企业采用将轻污染水单独收集后采取简易的物化处理后过滤回用,这种方案投资较少、运行管理简单,但减排效果不太明显,难以实现综合废水的达标排放;有些企业则采用综合废水末端处理,采用生化/物化相结合的工艺,将综合废水处理到回用程度,虽然投资较大、运行成本较高,但减排效果显著,消除了企业发展的污染控制指标制约,在排污费渐涨的情况下,经济效益也较好。

4对策与建议

当前,印染企业面临着能资源价格居高不下、劳动力成本上升、环境保护执法趋严、国际竞争力下降的诸多不利因素,要想顺利度过难关,只有通过企业在运行成本最大的能资源消耗上深挖潜力,努力降低消耗、减少排污,实现清洁生产。

在印染企业的节能降耗对策方面,除了表7和表8中的方案外,还有很多值得借鉴的方法,需要印染企业根据自身实际自觉开展清洁生产审核和计量管理认证工作,通过细致的评估查找企业耗能、耗水、产污的关键环节,分析原因,从而制定出相应的减排方案。如实行水、电、汽的合格计量管理认证,并制定相应的考核奖惩制度调动员_丁的积极性等;合理调度生产,错峰用电,在安装变频器的基础上,安装综合节电装置;有机热载体锅炉(如导热油锅炉等)加装余热回收系统,稳定控制导热油温度的同时吸收其多余的热量,进而转换热能产生蒸汽;利用太阳能产生60℃以上的热水,辅以蒸汽加热供应前处理所需的高温补充水;汽油式烧毛改成电火口烧毛或高温电热板烧毛以降低高价且不安全的汽油用能方式;在染色机缸上安装冷凝水回收装置,使蒸汽水回收率达10%左右;稀碱直接回用或浓缩回用;针对南方雨水充沛的特点,完善厂区雨水独立收集系统。

必须指出,节能减排方案的实施必须根据企业实际进行科学分析,决定取舍。印染产品的原料性质、品质要求各异,适宜的技术与手段才是可行的、有效的方案。

来源 陈建军,郭春景,何晓洁,王晓芳