集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

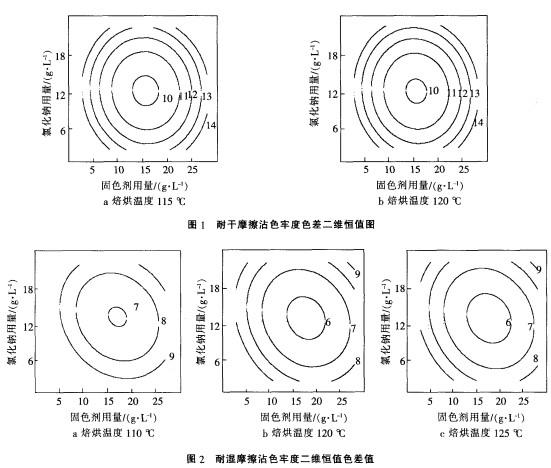

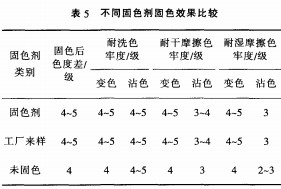

【集萃网观察】摘要:探讨了高聚合物无甲醛固色剂的合成工艺,分析了原料配比、引发剂用量对产品性能的影响,优化出较佳合成工艺。用中心旋转法设计了活性染料染色织物的固色试验,优化出较佳的固色工艺参数:固色荆16~18,氯化钠8~12,焙烘温度120~125℃。固色后染色织物的耐洗色牢度和耐摩擦色牢度都提高了0。5级,固色后色度差变化较小。有利于工厂对色。

引言

织物用活性染料染色后,特别是染中、深色的织物。一般都需要用固色剂进行固色处理来提高色牢度。随着人们环保、健康意识的增强,纺织品加工用的化学品要对生态环境友好。因此开发固色效率高、色光变化小的无醛型固色剂已成为当今印染助剂的发展趋势。但是。当前的固色牢度尤其湿处理牢度达3级以上的十分有限。固色剂不但要求色光变化小、固色效果好,而且要求不含甲醛及重金属离子。符合环保的要求。本实验通过控制无醛固色剂合成时的原料配比、引发剂用量等因素优化出较佳的合成工艺:用中心旋转法设计了固色剂用量、氯化钠用量、焙烘温度这3个变量的固色工艺试验。优化出较佳的固色工艺。

1实验

1。1主要化学品

二甲基二烯丙基氯化铵(简称单体1)、二烯丙基胺(简称单体2)、过硫酸铵、固色剂样品均为工业品。

1。2实验用织物

活性艳红MES染色棉纱卡织物36tex×48tex。425。2根/10cnlX220。5根/10em。K/S=28。90。

1。3固色剂的合成工艺

在四口反应釜中加入一定量的单体。随后加人单体质量15%的冰醋酸和一定量的蒸馏水。搅拌均匀后调节pH值至6~7左右;开始升温,温度升至8O~85℃左右。一次性加入1/8的过硫酸铵和1/8的亚硫酸钠:当反应釜内温度升至100℃左右,在3h内连续滴加6/8的过硫酸铵和亚硫酸钠,控制温度不超过104℃:最后再一次性加入1/8过硫酸铵和1/8亚硫酸钠,反应0。5h后。加入一定量的蒸馏水。降温到50℃时出料。

1。4固色剂的固色工艺

1。4。1实验设计

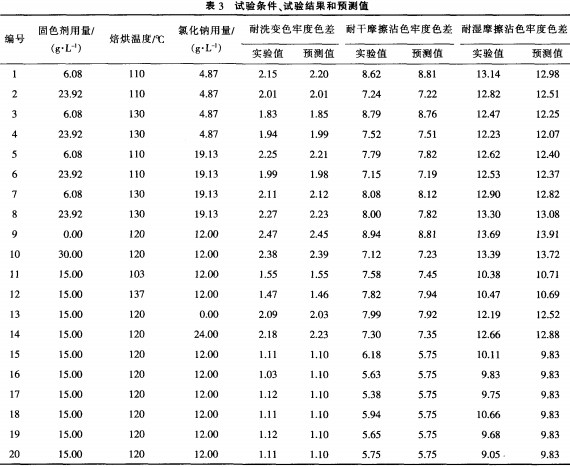

用中心旋转法设计了3个变量、5个水平的20个实验[51见表3。

1。4。2工艺流程

二浸二轧固色液(带液率76%)一焙烘

1。5测试

1)耐洗色牢度:按GB厂r3921一l997《纺织品色牢度试验耐洗色牢度:试验3》方法测定。

2)耐摩擦色牢度:按GB,]r3920一l997《纺织品色牢度试验:耐摩擦色牢度》方法测定。

3)色差△E和色度差AC。:用电脑测配色仪GretagMacbethColor—EYE3100测出试样L,a,b,然后按CIELAB色差式计算。

2结果与讨论

2。1合成工艺优化

2。1。1原料配比的影响

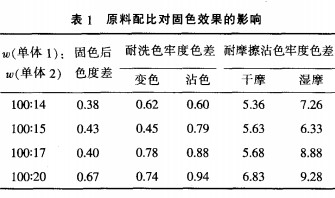

改变原料的配比,其它条件不变。所合成的固色剂的固色效果如表l所示。

从表l可以看出。随着单体2用量的增加,固色后织物的耐洗色牢度和耐摩擦沾色牢度的色差值有增大的趋势。这是因为单体1的反应活性较低。单体2比单体l的分子量小。空间位阻小,反应活性高,加入单体2,有利于共聚反应进行。但二甲基二烯丙基氯化铵单体带阳离子基。二烯丙基胺单体带弱阳离子基,单体2含量高,则聚合物的阳电荷性有所下降。固色效果必然要降低。要保证适度的聚合反应速度,又要保证聚合物的固色效果。根据表1试验结果,确定单体1与单体2的质量配比为100:14。

2。1。2引发剂用量的影响

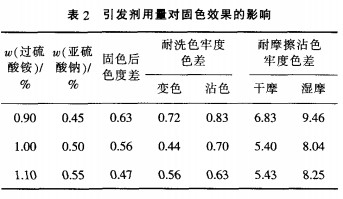

改变引发剂的用量。其它条件不变。所合成的固色剂固色效果见表2。一般的加聚反应引发剂用量为单体用量的0。15%。由于本文合成的共聚物作为固色剂使用,要求分子量相对较小,能进入纤维素纤维内部。

从表2可看出。引发剂的总用量为1。00%时。耐洗色牢度和耐摩擦色牢度的色差值相对都比较小。本实验采用由过硫酸铵和亚硫酸钠组成的水溶性氧化一还原体系,根据自由基聚合反应的动力学分析。聚合度与引发剂含量的平方根成反比,引发剂含量增大。链引发速率增大,自由基浓度增大。自由基之间相互碰撞终止的机会增多。导致链终止的速率也增大。故使共聚物分子质量相对较小。试验中发现。由于二甲基二烯丙基氯化铵反应活性较低时,当引发剂用量过低时,除发生链转移、阻聚等副反应外,还使聚合反应速度趋缓。甚至无法引发聚合;引发剂用量过多时,会使体系温度迅速上升,反应过程难以控制,甚至会发生暴聚,使聚合反应失败17]。为此,既要保证一定的聚合反应速度。

又要使共聚物分子量适中。固色剂分子能进入纤维内部,确定过硫酸铵用量为1。00%。亚硫酸钠用量为0。50%。

2。2固色工艺优化

2。2。1数据处理

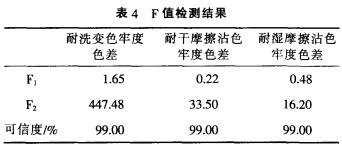

表3是试验的实验值和经中心旋转法二次回归分析后的预测值。实验值的方差检验结果见表4。

2。3固色性能对比

用合成的固色剂和工厂来样的固色剂对织物进行固色处理。所测的各项色牢度见表5。

从表5可以看出。合成的固色剂的应用性能达到了固色剂样品水平。耐洗色牢度4~5级。耐干摩擦色牢度34级。耐湿摩擦色牢度3级。比未固色的织物色牢度都提高了0。5级。固色后色度差为4~5级。色光变化不大。

从表5可以看出。合成的固色剂的应用性能达到了固色剂样品水平。耐洗色牢度4~5级。耐干摩擦色牢度34级。耐湿摩擦色牢度3级。比未固色的织物色牢度都提高了0。5级。固色后色度差为4~5级。色光变化不大。

3结论

1)无醛固色剂合成的工艺为:在四口反应釜中加入质量配比为100:14的二甲基二烯丙基氯化铵单体与二烯丙基胺单体。再加入单体质量15%的冰醋酸和一定量的蒸馏水。反应体系的温度升至80~85℃时开始加入一定量的过硫酸铵和亚硫酸钠。聚合反应发生后温度升至100℃时。再连续滴加剩余的过硫酸铵和亚硫酸钠。在98—104℃下反应3h。再加适量的过硫酸铵和亚硫酸钠,反应0。5h后,加入适量的蒸馏水。温度降到50℃出料。

2)无醛固色剂用于活性染料染深色织物的较佳浸轧法固色工艺为:固色剂16~18,氯化钠8~12L,焙烘温度120~125℃。固色处理后,能使耐洗色牢度和耐摩擦色牢度都提高0。5级。3)无醛固色剂固色后色度差变化较小。有利于工厂对色。

来源 陈新华。杨静新