【集萃网观察】20世纪50年代前.过程控制仪表使用气动标准信号,20世纪60~70年代发展了4~20 mA(DC)标准信号,直到现在仍在使用。20世纪90年代初.用微处理器技术实现过程控制以及智能传感器的发展.导致需要用数字信号取代4~20 mA(DC)模拟信号.这就形成了一种先进工业测控技术—— 现场总线(Fieldbus)。现场总线是连接工业过程现场仪表和控制系统之间的全数字化、双向和多站点的串行通信网络,从各类变送器、传感器、人一机接口或有关装置获取信息.通过控制器向执行器传送信息.构成现场总线控制系统FCS fFieldbus Control Svs.ten)。现场总线不单是一种通信技术,也不仅是用数字仪表代替模拟仪表.而是用新一代的现场总线控制系统(FCS)代替传统的分散型控制系统DCS(Distributed Control System)。它与传统的DCS相比有很多优点,是一种全数字化、全分散式、全开放和多点通信的底层控制网络,是计算机技术、通信技术和测控技术的综合及集成。

1 现场总线系统的技术特点

根据国际电工委员会IEC fInternational Electrotechnical Commission)标准和现场总线基金会FF(Fieldbus Foundation)的定义.现场总线是连接智能现场设备和自动化系统的数字式、双向传输和多分支结构的通信网络.

1.1 全数字化通信

现场总线系统是一个“纯数字”系统.而数字信号具有很强的抗干扰能力.所以.现场的噪声及其他干扰信号很难扭曲现场总线控制系统里的数字信号.数字信号的完整性使得过程控制的准确性和可靠性更高。

1.2 一对N结构

一对传输线.N台仪表.双向传输多个信号。这种一对N结构使得接线简单,工程周期短.安装费用低,维护容易。如果增加现场设备或现场仪表.只需并行挂接到电缆上,无须架设新的电缆。

1.3 可靠性高

数字信号传输抗干扰强,精度高,无须采用抗干扰和提高精度的措施.从而降低了成本

1.4 可控状态

操作员在控制室既可了解现场设备或现场仪表的工作情况,也能对其进行参数调整,还可预测或寻找故障。整个系统始终处于操作员的远程监视和可控状态,提高了系统的可靠性、可控性和可维护性。

1.5 互换性

用户可以自由选择不同制造商所提供的性能价格比最优的现场设备或现场仪表,并将不同品牌的仪表互联 即使某台仪表发生故障,换上其他品牌的同类仪表也能照常工作,实现了“即接即用”。

1.6 互操作性

用户把不同制造商的各种品牌的仪表集成在一起,进行统一组态,构成其所需的控制回路,而不必绞尽脑汁.为集成不同品牌的产品在硬件或软件上花费力气或增加额外投资

1.7 综合功能

现场仪表既有检测、变换和补偿功能,又有控制和运算功能,实现了一表多用,不仅方便了用户,而且降低了成本。

1.8 分散控制

控制站功能分散在现场仪表中,通过现场仪表即可构成控制回路.实现了彻底的分散控制,提高了系统的可靠性、自治性和灵活性。

在FCS中的现场设备与所谓的仪表已经组成为对单一量的自行测量.自行数据处理,自行分析判断、决策的控制系统。也就是说,FCS废弃了DCS的控制站.把DCS控制站的功能块分散地分配给现场仪表,从而构成虚拟控制站。这样,许多控制功能从控制室移至现场仪表.大量的过程检测与控制的信息就地采集、就地处理、就地使用,在新的技术基础上实施就地控制 现场智能传感器/变送器将调控了的对象状态参量(如湿度)通报给控制室的上位计算机 上位计算机主要对其进行总体监督、协调、优化控制与管理,实现了彻底的分散控制。

1.9 统一组态

由于现场设备或现场仪表都引入了功能块的概念.所有制造商都使用相同的功能块,并统一组态方法.使组态变得非常简单,用户不需要因为现场设备或现场仪表种类不同而带来的组态方法的不同.再去学习和培训。

1.10 开放式系统

现场总线为开放互联网络.所有技术和标准全是公开的,所有制造商必须遵循。这样,用户可以自由集成不同制造商的通信网络,既可与同层网络互联.也可与不同层网络互联.还可极其方便地共享网络数据库。

2 现场总线的体系结构

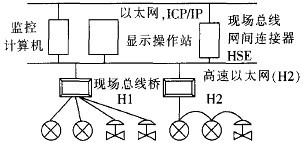

图1是现场总线控制系统的体系结构图。

图1 现场总线控制系统体系结构

现场总线可以采用点到点、节节点的总线、菊花链和树型等拓朴结构。在使用现场总线时,每段现场总线的两端必须连接由电阻电容串联组成的终端器.以下介绍其体系结构的主要特征。

2.1 现场通信网络

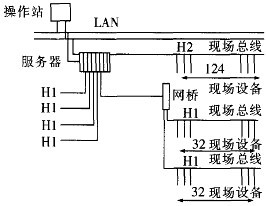

现场总线把通信一直延伸到生产现场或生产设备.用于过程自动化和制造自动化的现场设备或现场仪表互联的现场通信网络,如图2所示。该图代表了FF现场总线控制系统的网络结构。

一般将现场总线的节点设备称为现场设备或现场仪表。

2.1.1 变送器

常用的变送器有温度、压力、流量、物位和分析五大类,每类又有多个品种。变送器既有检测、变换和补偿功能,又有PID控制和运算功能。

2.1.2 执行器

常用的执行器有电动和气动两大类,每类又有多个品种:执行器的基本功能是信号驱动和执行.还内含调节阀输出特性补偿、PID控制和运算等功能:另外.还有阀门特性自校验和自诊断功能。

2.1.3 服务器和网桥

服务器上接局域网LAN(Local Area Network),下接H1和H2(网段);网桥上接H2,下接H1。

2.2 现场设备互联

现场设备或现场仪表是指变送器、执行器、服务器和网桥、辅助设备以及监控设备等。这些设备通过一对传输线互联(见图2)。可使用双绞线、同轴电缆、光纤和电源线等进行传输,并可根据需要因地制宜地选择不同类型的传输介质。

图2 新一代FCS控制层

2.3 互操作性

现场设备或现场仪表种类繁多.没有任何一家制造商可以提供一个工厂所需的全部现场设备.所以.不同厂商产品的交互操作与互换是不可避免的 用户不希望为选用不同的产品而在硬件或软件上花力气.而希望把各厂商性能价格比最优的产品集成在一起,实现“即接即用”;用户希望对不同品牌的现场设备统一组态.构成所需要的控制回路这就是现场总线设备互操作的含义 现场设备互联是基本要求.只有实现互操作性.用户才能自由地集成FCS。

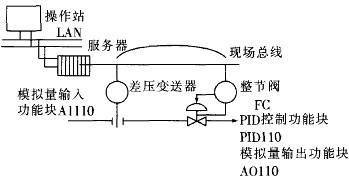

2.4 分散功能块

FCS废弃了DES的输入/输出单元和控制站.把DCS控制站的功能块分散地分配给现场仪表.从而构成虚拟控制站 由于功能分散在多台现场仪表中.并可统一组态.所以可供用户灵活选用各种功能块,对所需控制系统实现彻底的分散控制.如图3所示 其中差压变送器含有模拟量输入功能块(AI110),调节阀含有PID控制功能块(PID110)及模拟量输出功能块(AO110)。这三个功能块构成流量控制回路。

图3 FCS中的分散功能块

2.5 通信线供电

通信线供电方式允许现场仪表直接从通信线上摄取能量.这种方式提供用于本质安全环境的低功耗现场仪表,与其配套的还有安全栅。众所周知,许多生产现场有可燃性物质.所有现场设备必须严格遵守安全防爆标准,现场总线设备也不例外。

2.6 开放式互联网络

现场总线为开放式互联网络.既可与同层网络互联.也可与不同层网络互联。开放式互联网络还体现在网络数据库共享.通过网络对现场设备和功能块统一组态.使不同厂商的网络及设备融为一体.构成统一的FCS.如图3所示。

3 现场总线的通信网络

3.1 常规的模拟过程通信网络

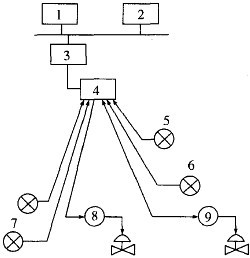

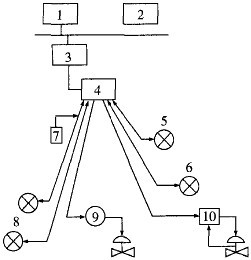

现场总线是一种在控制系统和现场控制装置之间进行信息沟通的新方法 在常规系统中.控制系统的操作器接口通过过程计算机.再和调节器网络一起工作.调节器接收现场的信号并送回信号。从图4可以看出,在这个模拟系统中,从调节器(通过接口)向阀门送出4~20 mA的信号.控制调节阀的位置 而过程变量信号又从变送器送回调节器。每一组导线只携带一个信号.信号也仅仅是单方向 它的优点突出,工作令人满意,已被当成一个可接受的标准处理方法 厂家之间装置的互相匹配工作不成问题,也就是说,有互换性。

1-操作器接151:2-过程计算机;3-多回路控制器;4-模拟I/O接1:7:5-全部4~20 mA模拟信号;6,7-模拟变送器;8,9-模拟I/P

图4 常规的模拟过程通信网络

3.2 模拟-数字混合式过程通信网络

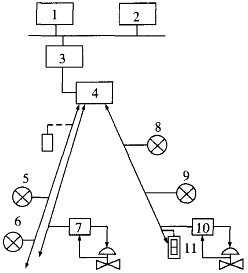

常规的模拟过程通信网络受到具有集成运载能力的微处理现场设备的冲击。

这种智能式设备可以在携带模拟信号的同一线路上进行数字通信.过程控制信号仍然是4~20mA的变量.但在模拟基础上加上数字通信.从图5表示的典型配置可以看出其智能 在添加这种高水平的数字通信之后.就显示了许多可以利用的优点:

1-操作器接口;2-过程计算机;3-多回路控制器:4-模拟一数字混合I/O接口;5-4~20 mA模拟数字通信;6,8-智能变送器;7-手操通信器;9-智能定位器;10-智能定位器

图5 模拟一数字混合式过程通信网络

3.2.1 远距离诊断

设备可以进行自诊断.并把信息送回控制室:或者诊断工作可以从控制室启动.进行在线显示,操作人员不必奔赴现场。维修容易,少花钱。

3.2.2 远距离校准

在控制室中.可以用PC机或手操装置通过控制系统的现有线路送出数字修正信号.对智能仪表进行校准和量程标定.这样.使投运和常规维修更为简单和便宜。

3.2.3 单端检查输出结果

它适应于投运过程.智能装置有内装式电子装置.可以让控制系统或操作人员了解被连接的装置是哪一个.没有必要操作从装置送回控制室的追踪线路。

3.2.4 可靠性提高

由于数字装置比模拟装置更可靠.可以减少配件的数量

3.3 智能式现场信息转移通信

图6是基于现场总线控制的智能调节阀全数字化通信系统

1-操作器接口:2-过程计算机:3-多回路控制器;4-数字I/O接口;5-手操通信器;6,9-智能变送器7,10-智能定位器;8-全多站;双向数字通信器;11-现场指示器

图6 完全数字化的智能式现场信息转移通信

这种完全数字化的智能式现场总线可以明显地减少装置所用的导线数量 所以.这种改变的优点很突出.如果其潜在作用能完全发挥出来.优越性就更大 例如.信号联系可以在现场的智能装置之间进行.而不必连接主控制系统 一个连接到智能式变送器的智能阀可以进行现场控制.让主处理机用于高水平的控制工作 一个智能装置可以根据对管道的一次采集.把读数引入到网络所需要的装置 这就减少了对管道的检查次数.一个装置可以完成4个或5个装置的工作远距离诊断也是其一大优点 如果回路的某部分发现了故障.网络中的各个装置将相互质询.直至找到故障为止 由于现场数字装置能直接与数字控制系统对话,因此,不必使用数字—— 模拟接口.这亦是很大的优点。

来源:印染在线 作者:陈立秋

该文章暂时没有评论!

最新技术文章

点击排行