1试验

1。1试剂与仪器

试剂:丙烯酸甲酯(MA)、丙烯酸丁酯(BA)、丙烯酸(AA)、苯乙烯(St)、十二烷基硫酸钠(SDS)、N-羟甲基丙烯酰胺(NMA)、过硫酸铵(APS)、氢氧化钾(均为分析纯),八甲基环四硅氧烷(D4)、十二烷基苯磺酸(SDBA)、乙烯基三甲氧基硅烷(VTMS,偶联剂)均为工业品,复合AEO(自制),无机酸A(市售)。涂料大红,620增稠剂。

仪器:JJ-1B型恒速强力电动搅拌器(江苏),DHG-9070A型电热恒温鼓风干燥箱(上海),Y571N型摩擦刷洗色牢度仪(南通),Equinox 55型傅立叶变换红外光谱仪,X-rite Color eye i5测色配色仪(USA),TNI02I标准沾色灰卡。

1。2有机硅改性聚丙烯酸酯粘合剂的制备

1。2。1有机硅预聚(理论固含量30%)

①复合AE0 2。05%、SDS l。25%和H20,40℃快速搅拌10 min;②D4、VTMS、催化剂,升温至75℃预聚0~240 min。

1。2。2聚合单体的预乳化

有机硅预聚结束后,恒温40℃,依次向预聚体中加入BA(58%)、AA(1。8%)、St(10%)、MA(28%)及NMA(3%)预乳化40 min。

1。2。3聚合反应

预乳化结束后,以碳酸氢钠调节预乳液pH值为4;剩余1/6预乳液作为打底液并加入剩余部分水。升温至一定温度后,加入0。1% APS,引发聚合,待烧瓶内乳液呈现蓝色荧光后,开始双滴加剩余5/6预乳液和0。3% APS;双滴加结束后,追加0。1% APS并升温,保温100 min使单体反应彻底;最后降温、加入氨水调节粘合剂乳液pH值为8~9;过滤,出料。

1。3印花工艺 印花(涂料大红4%、粘合剂20%,620增稠剂4%)→烘干(100℃,3 min)→焙烘(150℃,3 min)。

1。4测试

转化率[9]:参照GB/T 2793-1995《胶粘剂不挥发物含量的测定》测定固含量,由乳液固含量的变化计算单体转化率。

干/湿摩擦牢度[10]:参照GB 3920-1997《纺织品耐摩擦色牢度测试方法》测试。

耐沾污性[11]:将涤/棉织物浸轧300 g/L粘合剂(一浸一轧),100℃烘干、150℃焙烘3 min,与未浸轧粘合剂的涤/棉织物同时浸入0。02 g/L分散染料染浴中,于80℃处理5 min,水洗、100℃烘干,测K/S值,并计算表观沾色比值,比值越小,粘合剂的耐沾污性越好。表观沾色比值=(K/S)AI(K/S)B。其中:(K/S)A为浸轧粘合剂织物的K/S值;(K/S)B为未浸轧粘合剂织物的K/S值。

粘合剂抗高温泛黄性[12]:在净洗的纯棉漂布上印制500 g/L粘合剂,100℃烘干后180℃焙烘2 min,冷却后测试。其泛黄指数Y1=[100(1。30 X -1。15 Z)]/Y,式中X,Y,Z为样品在D65/100光源条件下的三刺激值。Y1值越大,说明样品越黄。

柔软度[13]:参照GB/T 18318-2001《纺织品 弯曲性能的测定 第1部分:斜面法》测试。

皮膜耐水性[14]:参照GB/T 1733-1993《漆膜耐水性测定法》测试。

红外光谱:取少量乳液烘干成膜,覆于KBr晶片上,用傅立叶变换红外光谱仪进行分析。

2结果与讨论

2。1影响粘合剂性能的因素

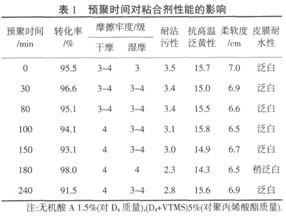

2。1。1有机硅预聚时间

由表1可以看出,预聚时间延长,粘合剂性能变好;180 min时,转化率较高,粘合剂综合性能较好;但超过180 min后,转化率降低,粘合剂性能变差。原因是乳液聚合过程中,体系中的粒子以两种状态存在,即颗粒较大的过渡粒子和颗粒较小的乳胶粒子,随着聚合反应的进行,颗粒较大的过渡粒子逐渐向颗粒较小的乳胶粒子转变,预聚时间增长,乳胶粒粒径变小,体系粘度减小,耐沾污性增强。随着预聚时间的增加,D4开环聚合,形成支化度极高的线性分子链,柔软性提高,手感变好,同时有机硅接枝率提高,改善了乳液成膜后的耐磨性,但随着预聚时间>180 min,分子链不断增大,反而阻碍了分子链段的运动,使其柔软性下降,手感变差。因此,有机硅预聚时间宜为180 min。

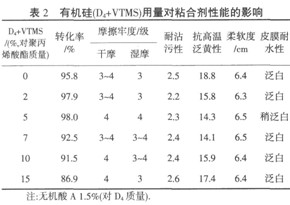

2。1。2有机硅用量

由表2可知,随着有机硅用量的增加,转化率增加、粘合剂应用性能变好,但接枝量超过5%时,转化率降低、粘合剂应用性能变差,原因是有机硅氧烷中大量的Si-OR可形成交联结构,增加膜的交联密度,有助于膜的耐水性的提高。而聚合物中未反应的Si-OH可与纤维表面的羟基等作用,形成氢键或化学键,提高与纤维的粘结力。但有机硅氧烷与丙烯酸酯类单体共聚时竞聚率差别较大,不易与丙烯酸酯类单体共聚,使用有机硅氧烷改性时,它在聚合体系中起到链转移的作用,随着用量的增加,链转移作用更加明显。因此,采用有机硅(D4+VTMS)用量5%(对聚丙烯酸酯质量)进行聚丙烯酸酯乳液的有机硅改性。

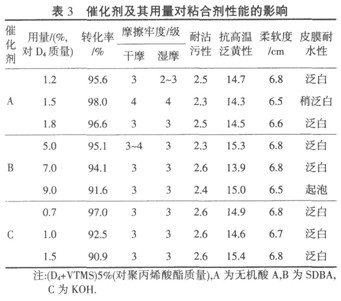

2。1。3催化剂及其用量

催化剂及其用量对粘合剂性能的影响见表3。

由表3可看出,十二烷基苯磺酸(SDBA)与KOH作催化剂,均导致转化率降低、应用性能变差,且KOH的影响更大,十二烷基硫酸钠(SDS)为阴离子型乳化剂,pH值对离子型乳化剂的乳化性能影响较大。KOH用量增加,乳液碱性增强,SDS在胶粒表面的物理吸附作用降低,致使部分胶粒“裸露”,胶粒的碰撞概率增加,会产生大量凝聚物,致使反应转化率降低,而SDBA分子内含有亲水性较强的羧基基团,易降低粘合剂皮膜耐水性及印花后织物的牢度,而且SDBA用量的增加使体系酸性增强,体系中的正电荷易破坏阴离子乳化剂在乳胶粒表面形成的双电荷保护层,而导致乳液聚合过程中凝胶增加、转化率降低、应用性能变差,而无机酸A虽然不存在亲水胜较强的羧基基团,但用量过高亦会破坏乳胶粒表面的双电荷保护层,而造成负面影响。同时,无机酸A廉价易得,从实际生产考虑,选择无机酸A作催化剂可大大降低生产成本。因此,综合考虑,选用无机酸A 1。5%(对D4质量)作为催化剂进行有机硅预聚。

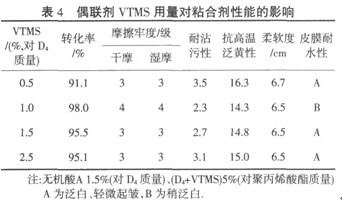

2。1。4偶联剂用量

由表4可知,偶联剂VTMS用量1。0%(对D4质量)时粘合剂综合性能较佳。当VTMS用量超过1。O%(对D4质量)时,粘合剂性能随偶联剂用量的增加而变差,原因是偶联剂VTMS为烷氧基硅烷单体,烷氧基硅烷单体在乳液聚合条件下极易水解生成活性的硅醇,再发生偶联剂分子间的缩合反应以及偶联剂分子与D4的开环产物分子间的缩合反应,有利于D4的开环反应向有利的方向进行;当体系中偶联剂含量过高时,早期因自身的缩合交联反应过快,产生大量的凝聚物,使聚合反应无法进行,造成共聚物的生成量过多,共聚物和改性单体之间的交联程度过大,使D4开环形成大分子链的运动能力降低,导致链缠绕、卷曲,影响手感。同时偶联剂用量的增加导致乳胶粒中有机硅单元的含量增加,这些有机硅单元是分布在乳胶粒中或乳胶粒的外层,导致聚合物乳液的粘度增加;同时,乳液的粘度还与乳胶粒的粒径有关,粗乳状液经均匀化后,其颗粒大小分布得以改变,界面面积及液珠间相互作用增加,则乳液粘度常有显著增加。因此,在有机硅预聚过程中,偶联剂用量宜为l。0%(对D4质量)。

2。2红外光谱分析

有机硅的特征吸收峰在1000~1100 cm-1,图1中1068。01 cm-1、1029。56 cm-1处的峰为-Si-O-Si-的特征吸收峰,1238。26 cm-1处的峰为CH3-Si-CH3的对称变形振动吸收峰,761。99 cm-l处的峰为CH3-Si-CH3的面内弯曲振动吸收峰和Si-C的伸缩振动峰,证明聚合物中存在有机硅。

3结论

(1)D4开环聚合180 min后,可形成支化度极高的线性分子链,柔软性提高,手感变好,同时有机硅接枝率提高,改善了乳液成膜后的耐磨性。

(2)D4+VTMS用量5%(对聚丙烯酸酯质量)反应,其中VTMS用量1。0%(对D4质量),有助于提高膜的耐水性及其与纤维的粘结力。

(3)选择无机酸A 1。5%(对D4质量)作催化剂,既可起到良好的催化作用,又可降低生产成本,廉价易得,方便生产操作。

来源:中国印染助剂网

该文章暂时没有评论!

最新技术文章

点击排行