目前的活性染料冷轧堆染色工艺普遍使用具有小容量轧槽的均匀轧车,将染液和碱液分开配制,用比例泵将两者临时混合,加入轧槽中。德国Kuesters(寇司德)公司用于活性染料冷轧堆染色的生产装置示意图见图l。

即使采用图l所示的生产设备,由于泡花碱和烧碱的使用,染液的稳定性仍很难得到有效控制,产品的一次染色成功率依然很低。因此,研究活性染料的染液稳定性,提高活性染料冷轧堆染色的一次成功率,是推广这种节能、节水、低排放清洁染色工艺的关键之一。

1 实验

1.1 材料

纯棉丝光漂白布(华纺股份有限公司、滨州愉悦家纺有限公司生产);活性染料黄HF一4GR(韩国京仁公司产品);活性黄SDE、活性红SBE、活性艳蓝RSP~N艳蓝SRE、活性深蓝STE等(江苏申新染料化工股份有限公司产品);固色碱DA—GS710(青岛大学、青岛英纳化学科技有限公司生产)。实验中使用的其它化学品均为工业品。

1.2 染液稳定性测试

按表l配制染液,然后按照下述方法测定其稳定性,并进行染色实验。

染液的稳定性测试参照染料扩散性能的测定标准 (HGG/T 3399— 2001),采用滤纸渗圈法测定活性染料染液的稳定性。将滤纸(中性快速定性滤纸)平放在表面皿上,在搅拌的情况下,用刻度移液管从制备好的染液中部吸取0.2 mL,并使移液管尖端距滤纸约1 cm,染液自然滴落在滤纸上,待液滴即将渗完时再在原位滴下一滴,使其自然扩散,待滤纸自然干燥后评定染液的稳定性。

1.3 染色打样

微波炉法:将织物裁成30 cm ×8 cm尺寸,采用一浸一轧方式浸轧染液(带液率70% ~ 80%),然后平铺在保鲜膜上,同时在织物上覆盖另外一层保鲜膜。然后,将织物和保鲜膜卷绕在金属管或塑料管上,置于微波炉中。把微波炉的火力调至100,处理4 min,然后煲6 min。取出后,皂冼、水洗,烘干后进行测试。

烘箱法:将包裹好的织物卷绕在管子上后,置于烘箱中,于50℃处理1 h,然后进行皂洗、水洗、烘干。

1.4 生产工艺流程

翻布一,烧毛一退浆漂白一丝光一配制碱液一配制染液一用比例泵将碱液与染液按照1:4比例混合后注入染槽一织物浸轧染液(一浸一轧,轧余率65%,车速4O m/min)一打卷一包裹塑料薄膜一堆置(10~ 12 h,转速 8~ 10 r/min)一水洗一皂洗一水洗一烘干一拉幅一整理包装。

1.5 染色布的颜色测试

染色后的织物用Data Color SF 600 x/~1]色仪以D 65光源于l0。视角测试染色布的各项颜色指标。

2 结果与讨论

2.1 染液的稳定性

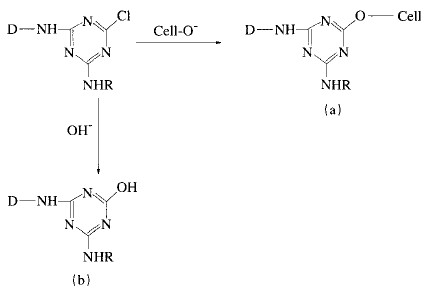

活性染料对纤维素纤维的染色包括吸附、扩散、反应、水洗等4个阶段。对冷轧堆染色来说,织物浸轧染液后,染料就已经大部分吸附到纤维表面上。吸附在纤维上的染料需要不断扩散到纤维中去,同时不断与纤维素大分子发生化学反应,形成共价键,牢固地固着在纤维上。具有卤代均三嗪、氟氯嘧啶等活性基的活性染料,与纤维素纤维之间通过亲核取代反应,生成酯键。以一氯均三嗪活性染料与纤维素负离子的反应为例:

一氯均三嗪上只有一个氯原子可与纤维发生反应,形成共价结合的产物(a),染料分子水解则形成产物(b)。

以乙烯砜硫酸酯钠盐为活性基的染料与纤维素纤维发生消除亲核加成反应,形成醚键。在染色过程中,染料分子中的乙烯砜硫酸酯钠盐遇碱发生消除反应,生成活泼的乙烯砜基,然后再与纤维素负离子等发生亲核加成反应:

染料与纤维素纤维形成反应产物(C),如果与水反应则形成水解产物(d)。

El前含有乙烯砜基的双活性基染料得到了迅速发展,如一氯均三嗪+乙烯砜、一氟均三嗪+乙烯砜、二氟氯嘧啶+乙烯砜等等,此类双活性基染料皆有酯键和醚键结合的二重性,使染料与纤维键合的反应机会增加,染料的利用率提高,得色深,染色成品的各项牢度也相应得到改进。对活性染料冷轧堆染色来说,由于固色温度低,需要用较强的碱作固色碱剂,使纤维素纤维的羟基能够在低温下电离,形成纤维素羟基负离子,同时要尽可能减少因碱性强所造成的染料水解。对传统的活性染料冷轧堆染色来说,泡花碱是最佳的碱剂。但由于使用泡花碱会造成硅垢问题,印染厂在活性染料冷轧堆染色时,普遍使用烧碱作固色碱剂。然而,烧碱的碱性太强,配制的染液稳定性很差。为了与以烧碱为碱剂的染液稳定性做比较,分别用烧碱和固色碱DA—GS 7l0配制成染液,放置不同时间后,将染液滴在滤纸上,观察染料的扩散和聚集情况,结果如表2所示。

从表2可以看出,没有固色碱的活性染料染液,如活性黄HF一4 GR在配制成染液后很快就形成聚集,在滤纸上扩散后,有许多染料聚集在滤纸上,形成颗粒状。在染液中加入固色碱后,这种现象得到明显改善,染液放置60 min后仍然没有明显聚集。对于活性艳蓝SRE~U拼混色栗色来说,添加固色碱DA—GS 710后,染液的稳定性大大提高,染料的聚集倾向消除,染液在滤纸上扩散后形成颜色比较均匀的圆斑,放置较长时间后,仍没有明显的聚集现象发生。

2.2 染色布的色度指标

用加入固色碱后染色的布样与烧碱做对比,测定布样色度值,得到如表3和表4所示的结果。从表3可以看出,对活性灰SCE来说,用烧碱配制的染液,随着染液放置时间的延长,布样的明度值L从31.82增加到40.72,染色布的颜色明显变浅,绿色和蓝色减少;而用固色碱配置的染液,放置50 min后布样的L、a、b值基本保持不变,染色布的颜色没有变化。

表4的数据说明,对活性深蓝SNE来说,用烧碱配制的染液,随着染液放置时间的延长,布样的明度值L从21.o0增加到27.59,染色布的颜色明显变浅,绿色和蓝色增加;而用固色碱配置的染液,在放置50 min后,布样的L、a、b 值仅稍微变化,染色布的颜色基本不变。

表3和表4充分说明,固色碱能有效提高染液的稳定性,保证染色产品质量的一致性。通过连续监测大批量生产的产品色牢度,发现产品的耐洗色牢度均在变色4~5级、沾色4~ 5级范围内,耐光色牢度均大于等于3~ 4级。开车前的化验室小样与大车样的色差较小,因色差造成的生产不符样回修量,减少为原来的 1/10。活性染料冷轧堆染色比连续长车轧染节约用水35%、用电15%、用汽50% 以上、染化料47%。固色碱DA—GS 710的使用,避免了因使用泡花碱和烧碱所产生的硅垢和质量不稳定等问题,扩大了活性染料冷轧堆染色的应用范围,确保了冷轧堆染色的一次成功率,提高了生产效率,降低了生产成本,促进了印染企业的节能减排。

3 结论

固色碱DA—GS 710具有一定的增溶、分散作用,在活性染料冷轧堆染色生产中,它能够有效抑制染液中染料的水解和聚集,从而减轻由于染料凝聚而产生的色点、色渍。 DA—GS 7]0渗透性好,能够减少布卷内外的色差及布卷中部与两端的色差,缩小大小样色差,提高生产符样率。使用 DA—GS 710避免了因形成硅垢产生的诸多问题;而且大大降低了能耗,满足了多品种小批量生产的需求,适应性强,下机布面匀、透,色泽饱满,染色牢度高,染色重现性和稳定性好,具有很好的市场前景。

来源: 房宽峻 王力民 王玉平 蔡玉青(来源互联网)

该文章暂时没有评论!

最新技术文章

点击排行