纯棉织物,手感柔软,吸湿性好,穿着透气舒适。深受市场的青睐。为改变棉织物穿着和洗涤过程中容易起皱,不挺括的缺点,常对棉织物进行免烫树脂整理。

高档裤子面料,免烫不仅要防缩抗皱,而且洗涤干燥后还要求能得到永久性的褶皱和折缝。免烫树脂干交联的后焙烘工艺和成衣免烫整理,能满足织物褶裥保持的需求。织物免烫树脂整理的后焙烘,工艺要求严格,对设备要求低,加工办法简单,生产效率高,是印染企业普遍使用的连续化生产工艺。

免烫整理后,织物上残留和释放的甲醛对服用者、环境带来的危害,已引起社会的重视。世界各国纷纷对服装及装饰用纺织品上的释放甲醛量制订了一系列严格的标准。如:我国的GBl8401-2001规定甲醛限量:婴儿服装为20 ppm,直接接触皮肤的服装为75 ppm;非直接接触皮肤的服装为300 ppm;日本规定甲醛限量:直接接触皮肤的服装为75 ppm;直接接触皮肤较少服装为300 ppm。

用于裤子面料的后焙烘免烫整理性能各有优缺点。无甲醛树脂绿色环保,加工后的织物DP级低,要满足纯棉织物防缩、防皱的要求,树脂用量高,泛黄重。高甲醛含量树脂整理后的织物DP级高;裤子的褶皱保持好;织物上游离甲醛含量高,液相法测试,甲醛大于75 ppm。低甲醛含量树脂整理后的织物DP级低;裤子的褶皱保持差;织物上游离甲醛含量低,液相法测试,小于75 ppm。

我公司的低甲醛树脂NLD + 无甲醛树脂WSD同浴,用于纱卡等织物的免烫整理,织物上游离甲醛含量低、强力好、裤子的褶皱保持好、DP 级高,免烫整理后织物的黄变低。满足高档裤子面料的要求。

2.试验

2.1材料

织物:纯棉纱卡21×21×108×56

主要试剂:低甲醛树脂NLD、无甲醛树脂WSD、催化剂CS-900、柔软剂DT-520新、纤维保护剂DT-P、增强剂DT-PN、增白剂MST(液),以上均为石家庄市联邦科特化工产品。

2.2主要试验仪器

天平、恒温电烘箱、恒温汽蒸箱、Datacolor SF600测色仪、YG031D强力机、YG401D数字式织物平磨仪。

2.3测试标准

1、拉伸强力,ASTM D 5035 条样法(50㎜×200㎜);

2、撕破强力,ASTM D 1424 单舌法;

3、GB/T 2912.1《纺织品中甲醛的测定》;

4、GB/T 18863-2002《免烫纺织品》;

5、回复角,GB/T 3819;

6、DP级,AATCC 124-2001;

7、褶皱外观,AATCC 88C-2003;

8、耐平摩, ASTM D 4966-2004(马丁代尔磨损试验法);

9、AATCC 135-2001(3)(Ⅲ)(A)Ⅲ法:洗涤循环为免烫织物,洗涤为(41±3)℃×10分钟×5次水洗,干燥为滚筒烘燥。

2.4实验工艺

2.4.1织物规格:全棉21×21×108×56漂白纱卡

2.4.2工艺配方及流程:

工艺配方(g/L): 1 2 3 4

低甲醛树脂NLD 60 60 60 60

无醛树脂WSD 80 80 60 60

保护剂DT-P 40 40 40 40

增强剂DT-PN / 10 / 10

柔软剂DT-520新 40 40 40 40

催化剂CS-900 40 40 40 40

中和酸PC-02 2 2 2 2

增白剂MST(液) 1.5 1.5 1.5 1.5

渗透剂JFC 2 2 2 2

PH 4-4.5

前焙烘工艺:浸轧(带液70%)→ 烘干(90-100℃)→ 焙烘(150℃×3′)

后焙烘工艺:浸轧(带液70%)→ 烘干(90-100℃,含潮6-10%)→ 裁剪制衣→ 高温压烫 → 焙烘(150℃×6-10′)

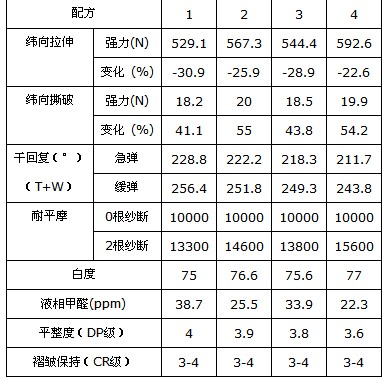

2.4.3测试结果:

注:纱卡,白度74.8,纬向拉伸强力765.7N;纬向撕破强力12.9N。

2.4.4结果分析:

1、纤维保护剂DT-P,用于树脂整理工艺,织物平滑性好、手感柔软,明显提高织物的撕破强力和耐摩强力;保护剂DT-P用量40克/升,织物的纬向拉伸强损小于30%,纬向撕破强力提高大于40%,耐平摩13300转断两根纱。

2、增强剂DT-PN与保护剂DT-P配套使用,强力保留更好,增强剂DT-PN用量10克/升,织物的纬向拉伸强损小于26-23%,纬向撕破强力提高55%,织物游离甲醛含量降低,DP降低0.1-0.2级,干回复角降5-7°。耐平摩性提高,14600转断两根纱。

3、液相法测试,织物上的游离甲醛含量小于40 ppm,小于接触皮肤衣服的甲醛限量75 ppm,符合环保要求。

4、织物的平整度DP 3.8-4级,褶皱保持CR 3-4级。满足高档裤子面料对免烫和褶皱保持的要求。

5、WSD是低黄变的无醛树脂,工作液中加入 MST(液)1-1.5克/升,能避免树脂整理引起的织物泛黄。

2.5树脂加工中应注意的问题

2.5.1半成品织物的准备

2.5.1.1织物强力好、手感好

能达到印染工艺要求的前提下,织物的前处理,要退浆净、煮练匀透,亲水性好,尽可能避免前处理加工对织物强力的损伤,保证织物的强力。采用生物酶的前处理(如我公司的淀粉酶OPT-160和精练酶CZ-2),加工的织物手感柔软,降强小。

2.5.1.2织物要充分丝光

丝光是提高织物免烫树脂整理的重要环节。丝光后的棉织物,结晶度降低,无定形区域增加,使原来在水介质中,水分子不可及的羟基变为可及,提高棉纤维对树脂溶液的吸附和化学反应性能,有利于树脂向纤维内部的渗透,提高织物的强力、DP级和手感。高档免烫整理的织物要充分丝光。

液氨整理,增加织物回弹性、断裂强度和吸湿性,手感柔韧、弹性良好、抗皱性强。丝光后的织物经液氨整理,明显提高织物的免烫性能。

2.5.1.3织物呈中性或弱酸性

色织、漂白及染色织物,丝光和染色后要充分水洗中和,使免烫整理前的织物呈中性或弱酸性。否则,整理后织物的免烫效果差,织物上的游离甲醛含量高。渗透性差的中和酸,在纤维表面吸附的多,渗透到纤维内部的少。萃取法测试,织物的PH值呈中性或弱酸性,是织物纤维表面吸附的中和酸和纤维内部萃取出的碱性物质中和的结果,纤维内部可能还是碱性环境。碱性物质的存在,降低织物的回复角和DP级,使织物上游离甲醛含量高。贮运过程中,导致织物PH值和织物上游离甲醛含量升高。

我公司的PC-02中和酸渗透性好,中和能力强,能保证纤维内部的碱性物质被彻底中和。

2.5.1.4织物的瞬时亲水性好

我公司的亲水固色剂GD-80Q,用于花、色织物的纱线和染色织物的固色,各项色牢度好,不降低织物的亲水性。

滴水法测试织物的亲水性和沉降法测试差异明显。纱卡等中厚织物,树脂整理前织物毛细效应好的原因是织物纤维及纱线的间隙能吸收大量的水分,如同海绵吸水一样,并不一定是纤维的亲水性好。纱卡等中厚织物滴水法测试亲水性,存在一定的偏差。

纤维吸水性差,影响树脂整理工作液向纤维内部的渗透,产生的表面树脂增多,免烫树脂整理后的织物手感差、强力和DP级降低。

2.5.1.5树脂整理后织物的色光

树脂整理,可能引起织物色光的变化,要求选择与树脂加工工艺相适合的染料。通过全工艺打样,确定织物色光。

2.5.2免烫树脂及配套助剂的选择

根据客户对织物游离甲醛、强力、DP级及CR级的要求,优选最佳工艺。

2.5.3后焙烘工艺

织物浸轧树脂液后,定型机预烘温度应低于90℃,避免温度高引起树脂提前交联。烘干时间取决于设备及织物含湿率。加工过程中,要保证织物的含潮率6-10%,严格执行生产工艺。含潮率不同,是引起后焙烘褶皱效果不同的主要原因之一。

烘干后落布温度要低于30℃。打卷时,应保证织物无折皱。打卷后的织物,要用塑料布包好。保证储藏和运输过程中,织物的温度低于30℃。

2.5.4测试条件的影响

免烫整理的织物,采用不同的测试方法,测试结果不同。按客户的要求,测试相应的指标。

3.结论

织物游离甲醛含量低,是免烫整理中第一重要的;织物的强力好、平整理度高、褶皱保持度高,是服用性能的需要。

印染厂的普通定型设备,做纯棉纱卡织物的后焙烘免烫整理,是印染和服装加工企业连续化生产的需求。

高档裤子面料的免烫整理,低醛树脂NLD 60克/升,无醛树脂WSD 60-80克/升,催化剂CS-900 40克/升,PC-02 2克/升,DT-P 40克/升,增强剂DT-PN 10克/升(根据织物的强力要求,可不加入);焙烘150℃×3′,DP 3.8级;纬向拉伸强力大于529.1N;纬向撕破强力大于18N。褶皱保持度好。织物液相游离甲醛含量小于40ppm。满足GB/T18863-2002《免烫纺织品》的要求。属绿色环保工艺。

高性能的免烫产品,需要高品质的免烫树脂和相应的配套助剂及工艺。免烫树脂整理要考虑印染织物从前处理到后整理的整个系统过程。只有优选助剂,采用合理的加工工艺,才能达到满意的免烫整理效果。

来源: 赵渤 杨会珍 张永亮 郭志慧 第八届印染后整理论文集

该文章暂时没有评论!

最新技术文章

点击排行