印染业的技术进步包括以生态观念开发的新工艺、新助剂、新设备应用和改造高能耗高污染的染整设备。国内印染企业主要抓关键工艺环节、单机台的生产设备引进,单机台的监测、闭环控制改造,但大部分生产设备还停留在局部简单仪表控制、人工现场调整的阶段。发达国家印染企业已普遍应用数字化技术,抓住源头,从工艺、物料、设备等多渠道入手,优化工艺,进行印染生产全流程的工艺检测、控制,严格生产执行和过程控制、确保产品质量,提升生产效率,控制生产成本。

染整生产线是多单元联合机,流程长,工艺变量多,生产过程中温度、湿度、速度、张力、浓度、染化料施加量等某一条件发生变化就可能引起其它参数偏离设定的工艺要求,最终影响产品质量、提高生产成本,并造成严重环保压力。因此,成熟的工艺规程、严格的生产管理实现“工艺上车”是高品质印染生产保证,针对国内印染工艺、染整设备、生产管理存在的问题,开发应用印染在线采集控制管理系统已成必然趋势。

二、开源印染在线采集控制管理系统介绍

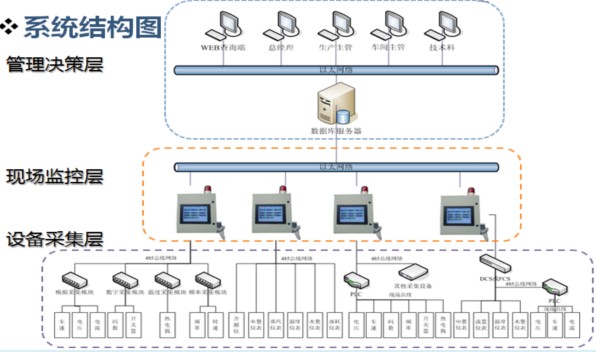

开源印染在线采集控制管理系统采用分层分布式结构,分为三个部分:管理决策层、现场监控层、数据采集设备层。系统示意图如下:

印染在线采集控制管理系统在系统平台上实现订单、工艺配方、生产计划、生产作业、生产控制、物料和水电汽消耗等信息的集成,制定科学合理的生产工艺配方,保证生产按照设定的工艺条件进行,确保产品质量,降低生产成本并减少水电汽等的消耗,提升印染企业的竞争力。系统包括:

1、优化的生产作业计划系统

根据客户订单、设备负荷和车间现场实时采集到的生产进度情况,科学制定生产作业计划、向生产执行部门下传生产单、生产卡、化料单,避免计划不合理、计划调整引起的设备效率降低、染化料和能源的浪费。

2、生产装备的在线监控

针对目前国内印染设备自动化水平高低不一的情况,将目前国内印染企业普遍使用简单仪表控制、人工现场调整控制的方式进行自动化改造,在传统的染整设备上安装相应的采集模块、传感器和控制器,包括速度、长度、温度、液位、含水率、压力、张力、碱浓度、PH值、码数、缝头等数字、模拟量采集模块、各种数显仪表(水、电、汽、含潮仪等),保证产品工艺在生产装备上的准确执行。

3、准确快速的工艺配方管理系统

技术部门利用工艺配方管理系统,根据客户订单要求科学、准确、快速制定生产工艺和配方,并通过网络下达各生产部门执行工艺。通过技术开发和生产积累,持续对生产工艺和配方进行优化,形成产品工艺的知识库,提升产品工艺的重现性,确保产品的质量,降低生产成本。

4、车间生产过程的透明化、数字化

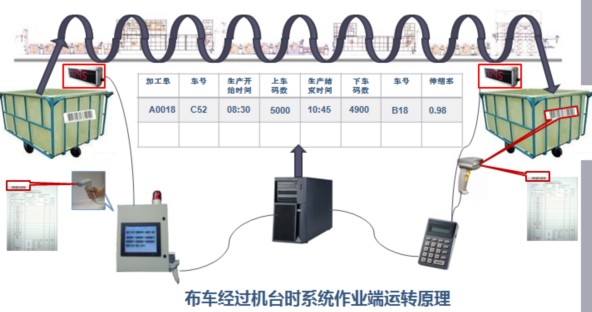

生产过程通过各种采集模块将传感器采集的数据上传到现场监控端和管理决策端,实现生产异常报警、在线质量监视,实时掌握车间生产过程状态,在次品发生早期做出正确的修正措施,确保工艺参数稳定可靠。

5、生产成本核算精细化

系统通过对每一布车在该机台上进行生产时,对助剂耗用(如实施开源的助剂集中配送系统则可以无缝对接)、工时、能耗的实时采集,可以在第一时间核算出每个订单,每个布种的精确成本,便于企业分析成本动因,提升产品盈利水平,如通过对水、电、汽消耗数据的采集,分析计算出每万米不同布种的合理能耗指标值,一方面为生产管理者提供最优考核指标,一方面可以在生产前根据不同布种特点,设定控制阀门流量大小,从而有效控制生产中非正常能源消耗,实现节能减排的目的。

6、经营管理信息化

建立一个全面、科学、灵活的生产经营数据平台,分析作业成本、能耗成本与效益关系,评价作业环节的价值,满足企业成本控制、产品定价的需要并为生产调度提供基础信息;提供趋势分析,事故追溯,数据查询,报表生成,各种曲线分析等功能,实时掌握印染车间现场生产的情况,全面反映企业生产的全貌;提供量化的考核数据、优化人力资源及绩效管理,实现管控与决策支持信息化。

三、系统产生的效益

从系统在国内示范企业的应用看,可以创造明显的经济和社会效益。

1、系统实现了工艺参数实时检测并预警,有效减少次品和回修产生,避免同布种产品的质量波动,节约生产成本,提升设备生产效率;根据某企业实际应用情况,从目前8%的回修率提升到5%,每月可以为企业节省30万米的回修成本,经济效益非常可观。

2、系统提供的码数检测保证了车间布帐清晰,伸缩率透明,有效控制丢布撕布等非正常原因造成的布匹损耗;采用缝头检测控制布车布匹数量准确,分车科学,通过对落布车号和在制品堆放区域的管理,有效防止布匹在车间混乱流转造成错误加工;

3、能源测控有效控制水、电、汽消耗,科学计算生产水、电、汽消耗比率,明显提高能源利用率,节约能源成本。根据已实施该系统企业初步计算,系统应用后可以节约水电汽消耗3%-5%,以某客户为例,后整理960万米产量,按照标准万米布水用量110吨、电880kWh、蒸汽14吨,可以年节约清洁水50,600吨以上,节约用电40,500kWh以上,节约蒸汽6,600吨以上,预计一年可以节约100多万元成本,系统的推广应用将产生十分明显经济和社会效益。

4、大量车间现场生产数据都由系统自动采集和统计,大大节省了原有用于数据统计的人力成本,并避免了人为因素的干扰,各种数据能以各类图表的方式快速准确的呈现给管理者,大大提高了整个生产流程的工作效率。

四、系统实施推进建议

因为在线采集系统涉及车间生产的所有机台,建议可以采用分步实施的方式,集中关注关键机台,对辅助机台可以采取只安装普通终端采集产量和进度,不采集具体工艺参数,但不建议在系统方案中撇开这些辅助机台,因为这会导致生产进度信息的不完整,车间布匹流程过程中一些环节的缺失,将给机台生产排程和进度跟踪带来困难,影响系统整体的使用效果。

五、与开源助剂集中配送系统的无缝连接

开源助剂集中配送系统是通过在线计量和管路输送的方式, 将助剂原液按照工艺配方的要求直接输送到机台,并同时记录助剂实际使用量的自动化系统,该系统实施标准化作业,从而提高产品质量的稳定性,节省助剂消耗,降低员工的劳动强度,减少污水排放,实现清洁化生产。在线采集系统通过和配送系统的无缝连接,一方面可以共用机台终端,减少企业投入,一方面可以实时获取每一布车的助剂实时消耗数据,提供工艺和成本的精准分析报告。

六、为构建数字化印染工厂提供基础

杭州开源在线采集系统在工信部出台的《纺织工业技术进步与技术改造投资方向(2009-2011年) 》和《纺织行业清洁生产技术推行实施方案》中,都被列入了投资目录和推广技术,并在两化融合中列入节能减排部分的实施内容,通过该系统的实施,结合信息管理系统,可以从经营管理网络化、生产过程自动化、设计研发信息化、生产装备数字化和产品检验智能化五个方面来落实,构建一个全新的数字化印染工厂。

来源: 许昌元 第八届印染后整理论文集

该文章暂时没有评论!

最新技术文章

点击排行