集萃印花网 CCEDPW.COM 版权所有

E-mail:YONG_JIA@126.com

Copyright©2003- ccedpw.com. All Rights Reserved

粤ICP备09137305号 客户服务

2.3 煮练

冷轧堆工艺对纤维的影响:

竹纤维中由于天然色素的存在,白度较棉纤维黄,若竹纤维与麻混纺后,白度、毛效均有明显差异,如果前处理不好,既会使织物白度均匀性变差,也会使织物强力下降,影响染色性能。

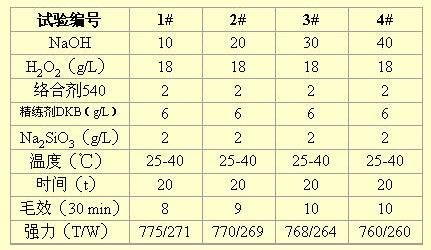

表3:冷轧堆对织物强力的影响

根据以上试验,从表3可知NaOH的浓度越高,织物的毛效越好,但竹纤维耐碱、耐氧化剂能力较棉纤维差,故应在较低的NaOH浓度下进行处理,使色素、蜡质等在较缓和的工艺条件下去除。故选用的煮练工艺:NaOH:30g/L,H2O2: 18 g/L的冷轧堆工艺。

2.4 漂白:

煮练后,竹/棉混纺织物的白度不够好,并且毛效仍然不足,布面泛黄,影响染色。我们在煮练后再进行漂白。因此,要求氧漂稳定剂、高效精练剂、螯合剂等既具有低泡、抗催化、对纤维损伤小等特性,又可去除蜡质,且易在水洗中去除。经比较,选择螯合复配精练剂和硅酸纳混合使用。根据我司生产棉/粘织物的经验,我们选用了以下工艺并达到了质量要求:

H2O2 3-3.5 g/L

DKB321 6 g/L

Na2SiO3 4g/L

JFC 2 g/L

络合剂540 2 g/L

PH 9.5-10.0

温度 98℃,时间:40min。

2.5 丝光

对于竹棉混纺织物,丝光能够提高纤维对染料的吸附性能,以及染色成品的鲜艳度,使得织物表面平整、光泽均匀,且对服用性能、悬垂性及柔软性有很大程度的提高。考虑到浓碱对竹纤维的强力损伤大、扩幅比较困难,因此丝光碱浓度应控制得当。采取半丝光,碱浓度为150~170g/L,既可保证织物丝光后的得色率,同时也可保证织物的强力保留率并增强了竹棉混纺织物的尺寸稳定性。

3 染色

竹纤维与棉纤维在化学结构上同属于纤维素纤维,染料上染机理相同,故所有棉用染料都能染竹纤维。但由于竹纤维属多孔异性纤维,分子结构的高度“中空”与棉纤维、涤纶纤维存在差异,上染率稍低。与棉纤维相比,竹纤维上染较慢,故必须对染料进行筛选,即使同一套染料也需选择上染曲线相同、提升力一致、固色温度和时间相近的染料。

对100%竹纤维面料的染色,染料较易上染,质量保证,但对竹/棉混纺织物,由于竹、棉纤维上染性能有差异,在染色时各纤维得色量不同,易产生闪色或双色现象,使产品质量降低,故要筛选染料曲线和上染提升力曲线几乎一致的染料。

表4:竹棉混纺织物所用染料类型及部分染色织物质量

从表4中可知,活性染料、还原染料、直接染料对竹棉混纺织物都有很好的匀染性和较好的透染性,而且牢度都比较好,能满足服装的服用要求。但应注意的是,由于竹和棉的上染速度不同,这两种纤维的混纺,二种纤维上染有差异,会出现双色问题。为此,我们选择了汽巴公司的汽巴克隆C型活性染料,可使其得色均匀。